基礎件用特殊鋼長壽命機理、關鍵技術及產品開發

2022-10-12項目獲獎情況:2022年冶金科學技術獎一等獎

完成單位:鋼鐵研究總院有限公司、江陰興澄特種鋼鐵有限公司、大冶特殊鋼有限公司、北京交通大學、石家莊鋼鐵有限責任公司、撫順特殊鋼股份有限公司、寶武特種冶金有限公司、東北特殊鋼集團股份有限公司、北京科技大學、清華大學

完成人:蘇杰、錢剛、惠衛軍、王毛球、許曉紅、周立新、白云、郝彥英、劉振寶、徐樂、馮桂萍、紀玉忠、張永健、鄭文超、何肖飛

1 研究的背景與問題

特殊鋼是鋼鐵強國的重要標志,也是體現一個國家工業化程度的重要標志之一。軸承、齒輪、緊固件、彈簧、軸類等基礎件作為先進制造業的核心部件,量大面廣,對制造業具有重要支撐作用,其發展趨勢是更高可靠性、更長壽命以及更好的環境適應性。目前,我國基礎件及其用特殊鋼整體上與國外先進水平存在較大差距,導致制造業大而不強,汽車、機械、航空、新型能源等行業的先進裝備目前尚未完全實現國產化,成為“中國制造2025”制造業轉型升級的重要瓶頸。與日本、德國等裝備制造業發達國家相比,我國基礎件用特殊鋼產量大,但其質量穩定性、加工和使用性能與國外先進水平存在明顯差距,導致基礎件可靠性低、壽命波動大、服役環境適應性差,無法滿足高端裝備制造業的需求,急需在相關基礎理論、關鍵共性技術以及應用等方面開展追趕工作,以滿足制造業轉型升級的發展需求。

針對以上問題,鋼鐵研究總院聯合興澄特鋼等單位,在國家重點研發計劃“先進制造業基礎件用特殊鋼及應用”等項目支持下,選取軸承鋼、齒輪鋼、彈簧鋼、非調質鋼、緊固件用鋼、軸類用鋼等量大面廣的典型基礎件用特殊鋼,開展了長壽命機理研究及質量穩定性控制等系列關鍵技術、高效測試表征技術與產品開發攻關,以滿足汽車、航空、機床、新能源等先進裝備的需求,為先進裝備的國產化和制造業升級奠定基礎,從而帶動我國特殊鋼行業的升級換代,提升基礎材料產業的整體競爭力。

2 解決問題的思路與方案

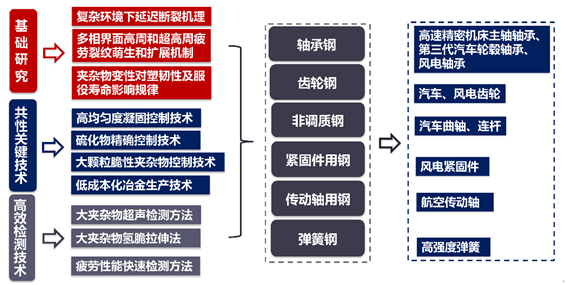

本項目圍繞先進制造業基礎件技術提升目標,選取軸承鋼、齒輪鋼、非調質鋼、緊固件用鋼、彈簧鋼等量大面廣的典型基礎件用特殊鋼,圍繞質量穩定性提升和長壽命化等突出問題,開展長壽命化機理基礎研究,突破質量穩定性與性能提升、高效檢測評價等系列關鍵共性技術。在上述工作基礎上開發基礎件用特殊鋼系列高端品種,實現高性能和高附加值、綠色高效低碳生產,助力提升我國基礎件用特殊鋼產業的整體競爭力,滿足我國高端制造業急需。項目的總體技術路線見圖1。

圖1 項目的總體技術路線

首先,高強度螺栓、彈簧等基礎件在生產加工過程及復雜環境中服役時存在氫致延遲斷裂風險,是限制基礎件用特殊鋼進一步高強度化和應用的關鍵瓶頸之一。如何通過合金成分與微觀結構設計來提高材料的抗氫脆能力,是鋼鐵領域的一個關鍵科學問題。對此,本項目將性原理計算與三維原子探針層析技術等先進試驗表征手段相結合,試圖闡明不同種類碳化物相界面氫捕獲的電子-原子機制,為氫陷阱設計和抗氫脆材料開發提供理論基礎,并在此基礎上開展抗延遲斷裂技術研究。

其次,先進制造業基礎件不但要求具有高強度,還要求具有高安全性和可靠性。鑒于疲勞破壞是軸承、彈簧、齒輪等運動部件早期失效的主要原因,對此深入研究夾雜物、組織演變及表面處理對軸承鋼、齒輪鋼、彈簧鋼和非調鋼等疲勞性能的影響規律,形成基礎件用鋼的長疲勞壽命化技術及疲勞性能的高效評估技術。

針對基礎件用特殊鋼產品同質化和低值化等問題,在上述研究工作基礎上,開發高潔凈冶煉、大顆粒脆性夾雜物及硫化物控制、高均勻度凝固均質化控制、熱處理及表面改性等產品質量穩定控制及低成本制造等系列關鍵共性技術,實現基礎件用特殊鋼品種的穩定化生產與應用示范,并開發先進制造業急需的一系列高端品種,以滿足高端機床、海上風電、新能源汽車、工程機械、航空等行業的升級換代需求。

3 主要創新性成果

1)開發出精煉渣CaO活度預測及控制模型和硫化物變性與氧化物冶金耦合的硫化物長寬比控制技術,解決了大尺寸脆性夾雜物和硫化物長徑比的控制難題。

建立了“爐渣分子-離子體系自由CaO活度預測及控制模型”,結合在線CaO活度控制和中間包流場控制,軸承鋼Ds夾雜物可穩定控制≤0.5級,近三年約3萬爐合格率達到99%,接觸疲勞壽命提高了4倍;通過控制氧化物析出溫度獲得均勻細小氧化物作為硫化物形核核心,結合硫化物變性處理,解決了硫化物長寬比控制難題,非調?鋼硫化物長寬比≤5,平均值為2.6。

2)開發了動態感應補熱、水口返流調節等中間包溫度控制和基于位移控制的連鑄輕壓下等鑄坯均質化技術,解決了基礎件用鋼的碳偏析穩定性等難題。

開發了包含中間包沖擊區內鋼液沖擊深度、返流分速度等參數的流場-溫度場耦合模型,采用在線檢測和動態感應補熱、過鋼流速及水口返流調節,實現中間包過熱度10-16℃;通過對大方坯末端液芯模型優化,實現了凝固末端準確判斷,創新提出了位移控制模型,解決了軸承鋼液析碳化物、彈簧鋼黑心偏析和齒輪鋼超窄淬透性帶寬等難題,齒輪鋼截面碳極差≤0.02%和淬透性帶≤4HRC合格率超過97%,軸承鋼液析碳化物均為0級。

3)在上首次提出了基于Bader原子體積的氫陷阱設計原則,開發了基于納米碳化物氫陷阱的高強鋼超長壽命化技術。

從原子和電子層面研究了合金元素與氫陷阱交互作用機理,提出了基于Bader原子體積的氫陷阱設計原則;提出了控制服役環境中鋼材析氫反應的合金化新思路,降低了可擴散原子氫含量;明確了滲碳層與夾雜物在疲勞過程的作用機理,建立了一種綜合考慮夾雜物和滲碳層參數影響的滲碳鋼疲勞強度評估模型。

4)開發出了軸承鋼夾雜物超聲波在線檢測技術以及非調質鋼金相試樣測量疲勞極限技術,實現了在線檢測與高效評估。

開發了超聲波設備及數據處理模型,解決了超聲波探傷無法檢測大顆粒夾雜物的難題,實現了宏觀夾雜物在線檢測;發明了高/超純凈鋼中粗大夾雜物高效檢測的氫脆拉伸法;提出了鐵素體強化和細化的非調鋼組織調控技術,突破了金相試驗測量疲勞極限技術,建立了缺口疲勞極限預測模型。

5)開發出一系列長壽命高端品種,滿足了新能源汽車、海上風電、航空等高端制造業需求。

發明了1400MPa級高強韌貝氏體型非調鋼、12.9級風電螺栓用耐延遲斷裂高強鋼和2100MPa級超高強彈簧鋼;開發了LF爐超低硫、硫化物變性結合真空自耗低熔速深脫氣技術,取代傳統雙真空冶煉工藝,形成了航空軸用鋼低成本單真空熔煉技術,成本降低了30%。

4 應用情況與效果

本項目開發的改善基礎件用鋼質量穩定性及服役壽命的一系列關鍵技術,自2017年起在興澄特鋼、大冶特鋼、寶武特冶等企業已廣泛應用于軸承鋼、齒輪鋼、非調質鋼、緊固件用鋼、彈簧鋼、軸類用鋼等特殊鋼的生產,近三年產量約770萬噸,新增產值104億元,經濟效益巨大。開發的系列品種廣泛應用于汽車、工程機械、精密機床、風電等高端裝備零部件,滿足了下游行業的急需,促進了我國制造業升級。同時,還批量出口到國外軸承、齒輪、汽車鍛件等零部件制造企業,顯著提升了我國基礎原材料的競爭力。

興澄特鋼開發的超高純凈長壽命軸承鋼是“中國名牌”產品,目前已獲得全球軸承廠商瑞典SKF、德國SCHAEFFLER、日本NTN-SNR、NSK等質量認證并長年批量穩定供貨,是獲得SKF“綠色通道”的家中國鋼鐵企業。撫鋼開發的高品質汽車齒輪鋼(FAS3420H、20MnCr5H等)成功應用于我國自主研發的高級轎車、重型商用車等齒輪變速箱中,進一步推動了高級轎車的國產化,降低了高級轎車成本。冶鋼和石鋼利用創新的硫化物控制及組織性能調控技術,共開發非調質鋼品種50多個,近三年累計生產量約65萬噸,廣泛應用于制造汽車發動機曲軸、連桿、輪轂、傳動軸等汽車零部件產品以及液壓活塞桿、半軸、拉桿等工程機械產品。

我國軸承鋼、齒輪鋼、非調質鋼、緊固件用鋼、軸用鋼、彈簧鋼等量大面廣的基礎件用特殊鋼每年產量超過1000萬噸,產業規模巨大,年產值超過1000億元。本項目成果起到很好的示范作用,可以推廣應用于項目外其他相關企業以上品種,并可通過標準修訂等方式帶動行業技術進步;同時,項目成果還可推廣應用于模具鋼等其他特殊鋼品種,全面提升特殊鋼質量水平和服役性能,強力支撐我國制造業升級。因此,項目成果具備非常好的推廣應用前景。此外,項目獲得授權國家發明專利35件,制修訂國家標準8項、行業標準2項,發表學術論文78篇,其中SCI論文38篇、EI論文3篇。

來源:《世界金屬導報》37期B08,版權歸原作者或機構所有。