立輥軋機傾斜故障原因分析及改進

2022-05-09吳婷

(天津天鐵冶金集團熱軋板有限公司)

1 引言

天鐵熱軋1750mm立輥軋機位于R2四輥可逆粗軋機之前,與R2軋機配合形成萬能式粗軋機,其中側壓裝置是立輥的主要組成部分,其作用主要是對加熱爐出來的板坯進行側邊軋制,并控制板坯寬度尺寸和形狀,同時將板坯邊部的鑄態組織變為軋態組織,避免在水平軋制過程中產生邊裂,影響板坯質量。

天鐵1750mm軋機投產7年多,前期設備運行良好,但隨著生產節奏的加快,設備磨損加大,精度降低,因此在生產過程中,小輪碎裂、球面墊掉落等側壓裝置頻繁出現故障,造成了立輥軋機傾斜的現象,直接影響了正常軋鋼工序。通過對事故現象的原因分析和改進,降低了立輥軋機傾斜故障率,保障了生產的順利進行。

2 立輥軋機側壓裝置的結構與工作原理

2.1立輥軋機側壓裝置結構

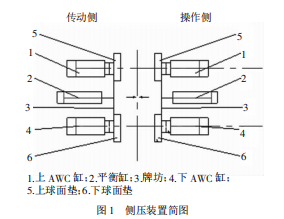

測壓裝置分布于軋機傳動側和操作側,全部采用液壓驅動,每側由平衡液壓缸(以下簡稱平衡缸)、兩個AWC液壓缸(以下簡稱AWC缸)和平衡梁等組成。AWC缸與平衡缸共同作用時,實現軋輥的開口度的設定,兩側側壓裝置可單動,也可聯動。AWC缸與平衡缸均固定在機架上。側壓裝置具體參數如下:

Z大軋制力矩(過載系數2.75,5s電機跳閘):2×616kN·m;

軋制速度(Z大輥時):±2.9~5.67m/s;側壓速度(單側):80mm/s;

Z大側壓量:60mm(雙側,低碳鋼,厚度230mm);

立輥開口度:720~1750mm;

AWC液壓缸:φ400/φ320×895mm,工作壓力27MPa;

平衡液壓缸:φ220/φ140×1925mm,工作壓力8~12MPa。

測壓裝置見圖1。

2.2側壓裝置工作原理

側壓裝置其共同作用可調整軋輥的開口度。該裝置配有短行程控制(SSC)功能+自動寬度控制(AWC)功能。短行程控制(SSC)用于控制大側壓引起的頭、尾形裝誤差。自動寬度控制(AWC)主要用于修正軋制力變化引起的寬度誤差。SSC、AWC的控制是由液壓伺服系統實現的。

AWC缸通過球面墊與軋輥軸承座相接。其作用是:帶動軋輥裝配在機架內運動。AWC缸均帶位移傳感器,用于AWC缸位置檢測和同步控制。AWC缸可帶負荷調整。在AWC缸液壓伺服系統上裝有壓力傳感器,用于檢測軋制壓力。

平衡缸通過連接板與平衡梁相連,平衡梁上下鉤部分別與上下軋輥軸承座相接。平衡梁的側面裝有滑板,上部裝有小輪。平衡缸作用是:一方面在正常工作狀態下通過平衡梁始終將軋輥裝配拉靠在AWC缸頭部上,消除球面墊與AWC缸頭部之間、球面墊與軸承座之間的間隙。平衡缸帶位移傳感器,用于軋輥位置檢測。

3 立輥傾斜故障原因分析

由于軋線只有一架立輥軋機,每塊板坯軋制五道次,其中一、三、五道次帶有減寬軋制設定,二、四道次打開,因此軋機工作量較大,側壓裝置動作頻繁,很容易出現傾斜故障,從而影響正常生產。立輥傾斜原因主要是由立輥平衡梁小輪故障和球面墊掉落所引起。

3.1平衡梁小輪故障原因分析

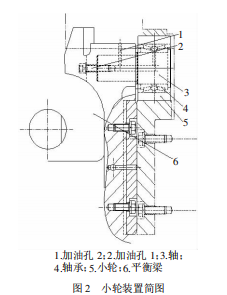

平衡梁小輪如圖2所示,將平衡梁固定在機架內,并保證平衡梁在機架內往復運動。隨著設備精度的降低,在生產過程中,小輪經常會出現卡死、軸承碎裂等故障,造成平衡梁運行不平穩,平衡缸壓力過大,立輥軋機報傾斜,影響軋鋼生產。通過多次檢修更換檢查,分析其原因為:現場環境惡劣,立輥軋機前部裝有高壓水除磷裝置,粉塵、鐵屑較多,水量大,小輪無密封,僅有軸承擋圈,容易進入小輪軸承內部,造成軸承卡死或加劇軸承滾珠磨損,致使軸承損壞;潤滑不良或潤滑油孔堵塞,軸承長時間處于無潤滑油狀態,造成軸承卡死;小輪加油不方便,見圖2。

油孔1為加油孔,每次加油都需將固定螺栓拆除,且空間狹小,不利于加油;小輪滑道粉塵較多,容易堆積,從而增加小輪運行阻力,造成小輪受力不均,平衡缸壓力過大;小輪軸承強度不夠,滾珠容易碎裂;多次更換小輪軸,造成平衡梁固定孔與軸間隙加大,小輪往復擺動使固定孔形成橢圓形,致使小輪損壞。

3.2球面墊掉落故障原因分析

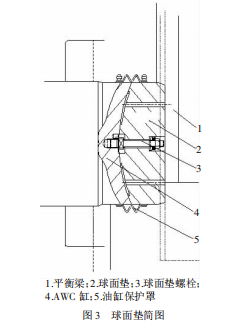

球面墊在軋鋼過程中,Z大軋制力為4000kN,遭受較大沖擊力,尤其是下缸,很容易使螺栓剪短、球面墊掉落,從而造成立輥報傾斜。分析其原因為:球面墊螺栓強度低,螺栓倒角處存在應力集中或應力經過熱處理未消散;螺栓經常斷裂,造成AWC缸缸頭螺紋?壞,與螺栓配合間隙大,螺栓晃動致使斷裂;滑板磨損,精度降低,平衡梁與牌坊的間隙增大,軋鋼過程中,平衡梁擺動,帶動球面墊,使螺栓斷裂;AWC缸依靠卡環固定在立輥牌坊上,軋鋼過程中,沖擊力大,尤其道次,造成AWC缸卡環與AWC缸體之間間隙大,且牌坊磨損(現場查看,發現軋機出口磨損較大,入口有輕微磨損),生產過程中,缸體不規則擺動,造成螺栓斷裂;上下AWC缸不同步,在工藝操作人員拍快開時(拍快開,平衡缸和AWC缸同時縮回),平衡梁傾斜,造成某一個球面墊承壓過大,致使螺栓斷裂。球面墊見圖3。

4 立輥傾斜故障改進措施

為了降低立輥傾斜故障率,結合現場實際情況,制定了具體改進措施。

小輪定期潤滑,將變質潤滑油和粉塵擠出;安裝小輪時,安裝正確,確保油道暢通,防止雜物進入軸承內部,軸承擋圈牢固;小輪前方增加刮塵板,在小輪運行過程中,提前將堆積粉塵清除,便于小輪運行平穩;小輪軸承改用進口SFK軸承,提高軸承強度;更改小輪潤滑油道,同時在軸上開槽,便于小輪加油;利用大修時間,對平衡梁固定小輪孔進行修復;定期檢查小輪運轉情況,便于提前發現問題,及時處理。

球面墊螺栓采用高強螺栓,螺栓倒角改為圓角,并進行熱處理消應;對AWC缸缸頭螺孔螺紋進行修復,或者加大螺紋,更改螺栓;定期測量牌坊與平衡梁之間的間隙,過大時滑板適當加墊,保證牌坊與平衡梁的尺寸配合在1.4~2.1mm;AWC缸卡環實行一對一制度,下線后,根據AWC缸測量尺寸進行修復,保證公差配合,從而使AWC缸固定良好;牌坊磨損處定期進行修復,保證安裝精度;球面墊下方加焊托架,這樣即使球面墊螺栓斷裂,也可保證不掉落,維持正常生產;定期檢測油缸信號和伺服閥信號反饋,確保油缸同步。

5 改進后效果

經過對側壓裝置采取的一系列改進,改善了小輪工作環境及小輪強度,使小輪故障率大大降低,由每年5~6次降低到每年1~2次,取得了良好的效果;在保證設備精度的情況下,球面墊掉落次數明顯減少。平衡梁小輪和球面墊的改善,減少了立輥傾斜故障率,保障了生產的順利進行,同時降低了備件損耗,節約成本。

6 結束語

通過對立輥軋機傾斜故障進行分析,找出了故障原因,提出了具體改進方案,改進后降低了立輥軋機傾斜故障率,保障了生產的順利進行。設備精度是保障設備正常運行的重要因素之一,尤其到設備后期,設備磨損加劇,精度嚴重降低的情況下,更應保證精度,同時也要加強設備點檢制。

來源:《天津冶金》2014年第003期