感應加熱條件對軸承鋼性能的影響

2022-05-07高碳合金軸承鋼(SUJ2)整體爐內加熱和感應加熱各有特點,爐內加熱淬火生產效率高,為奧氏體和滲碳體兩相區淬火;感應加熱淬火更節能,通常采用高溫加熱,硬化始于奧氏體單相區。為探求Z優的感應加熱條件,進行了各項試驗,并與爐內加熱產品性能進行對比。

1、試驗方法

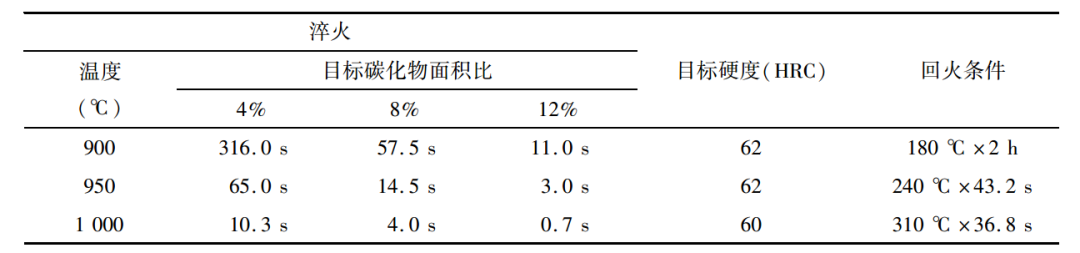

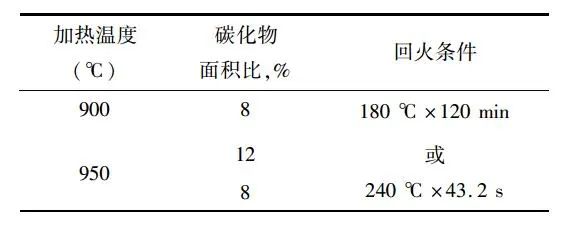

固溶碳含量影響基體材料的多種性能,但直接測量碳含量非常困難,因此,采用碳化物面積比,而非固溶碳含量。試驗條件見表1(加工狀態用加熱溫度、碳化物面積比及回火條件在試樣上依次標明,如“900-4-180”)。試樣材料為同一批次SUJ2,試驗尺寸為φ60 mm ×φ54 mm×15 mm,采用高頻感應加熱器對試樣進行加熱。通過測試試樣外徑中心區域溫度進行反饋控制,試樣溫度保持不變。加熱完成后用70℃冷卻油進行淬火,直至試樣溫度降低至100℃。

表1 感應加熱試驗條件

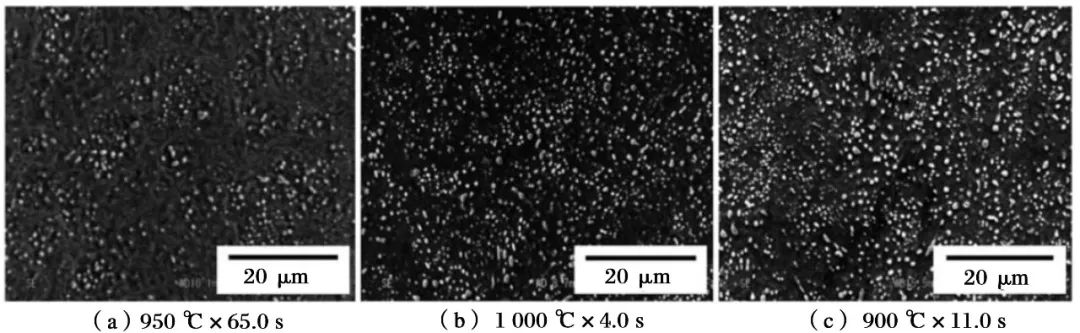

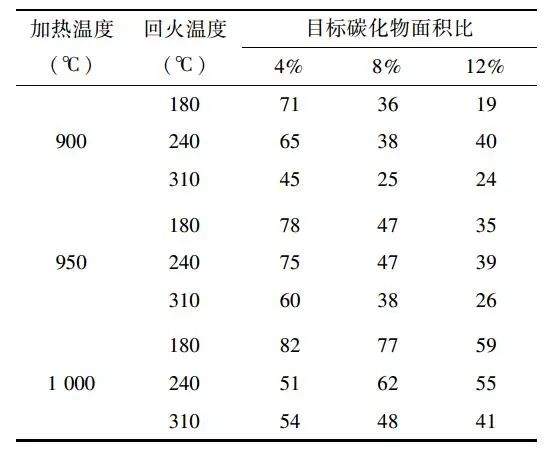

感應加熱熱處理狀態的基本特性為:感應淬火產品的碳化物分布如圖1所示,不同熱處理條件的顯微組織不同。回火后的硬度、殘余奧氏體含量及原奧氏體晶粒度見表2。

圖1 碳化物分布

表2 回火后的硬度、殘余奧氏體含量及原奧氏體晶粒度

2、Z優熱處理條件的選擇

2.1 尺寸變化率試驗

230°C下保溫2h,測量加熱后的尺寸變化率見表3。3種碳化物面積比的試樣均不合格。

圖3 尺寸變化率

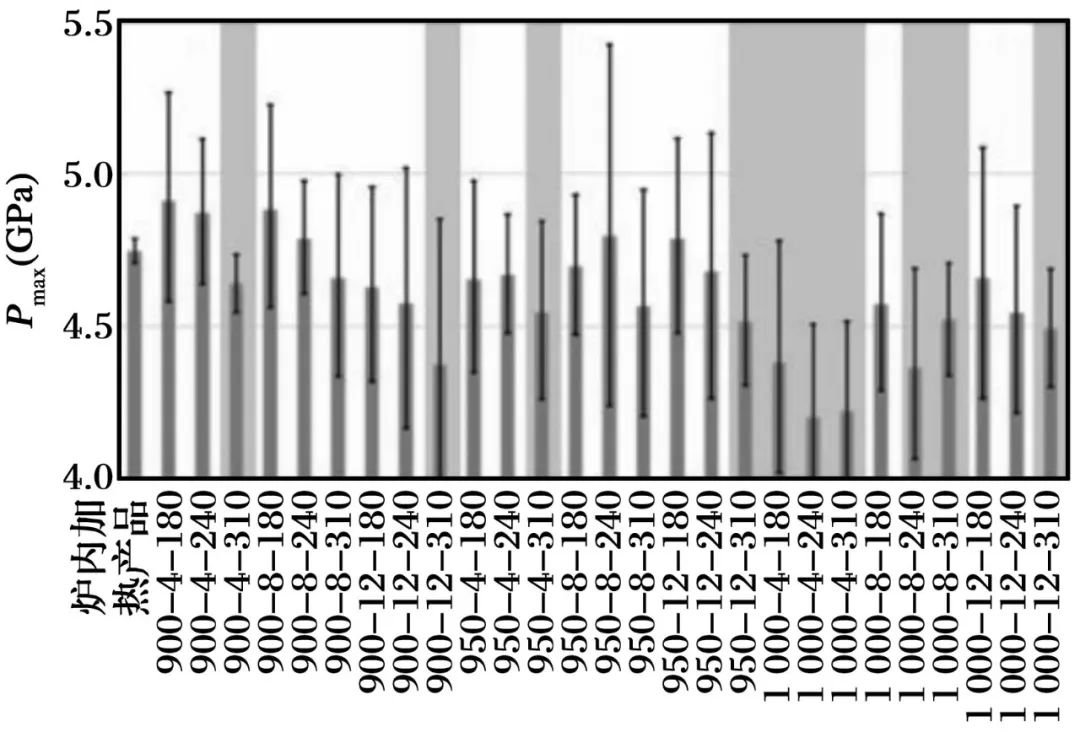

2.2 額定靜載荷試驗

試驗結果如圖2所示,陰影區域產品額定靜載荷低于爐內加熱產品(風險因數為5%)。這意味著當1000℃加熱時,額定靜載減小。

圖2 額定靜載荷

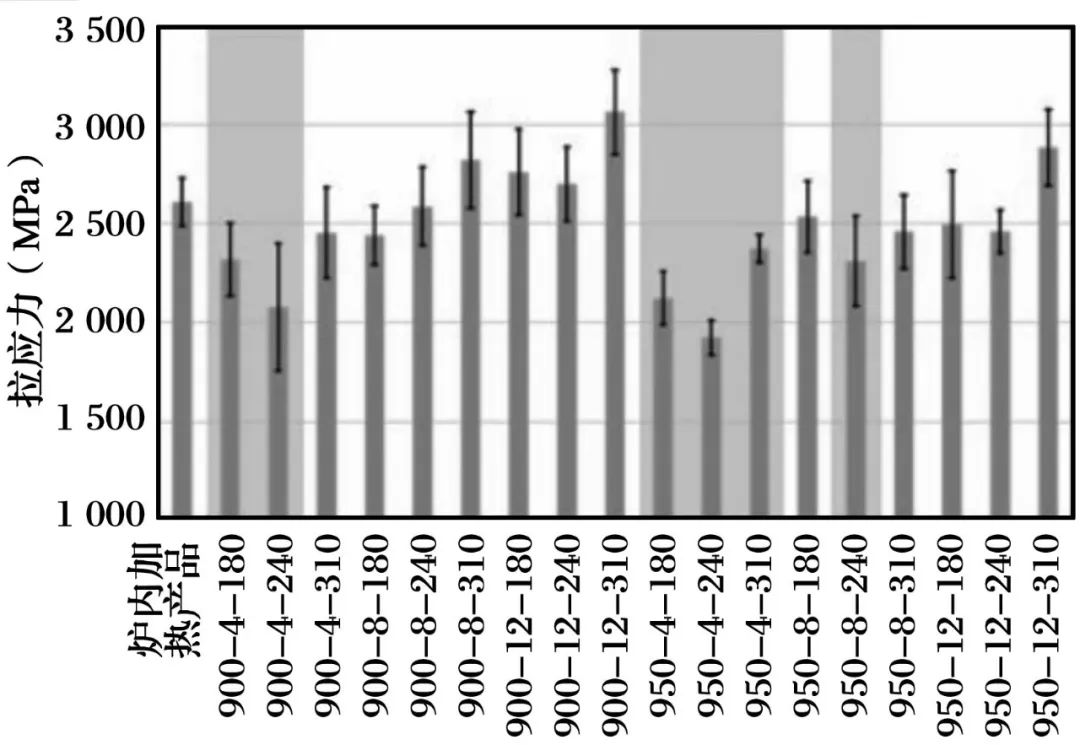

2.3 靜態斷裂強度試驗

試樣不包括未通過尺寸變化率試驗的試樣和額定靜載荷低的1000℃加熱的試樣。靜態斷裂強度試驗結果如圖3所示,陰影區域產品靜態斷裂強度低于爐內加熱產品靜態斷裂強度(風險因數為1%)。

圖3 靜態斷裂強度

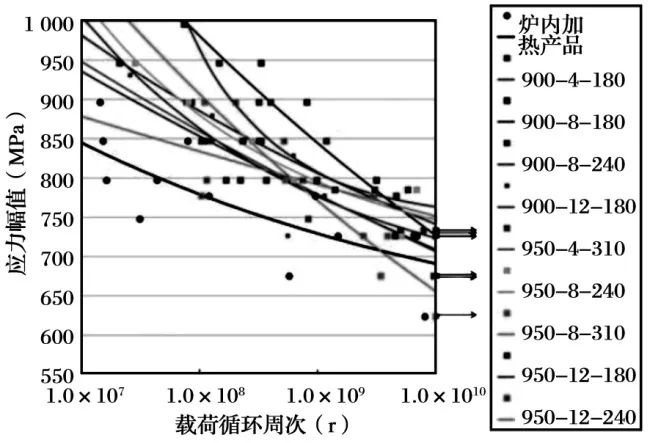

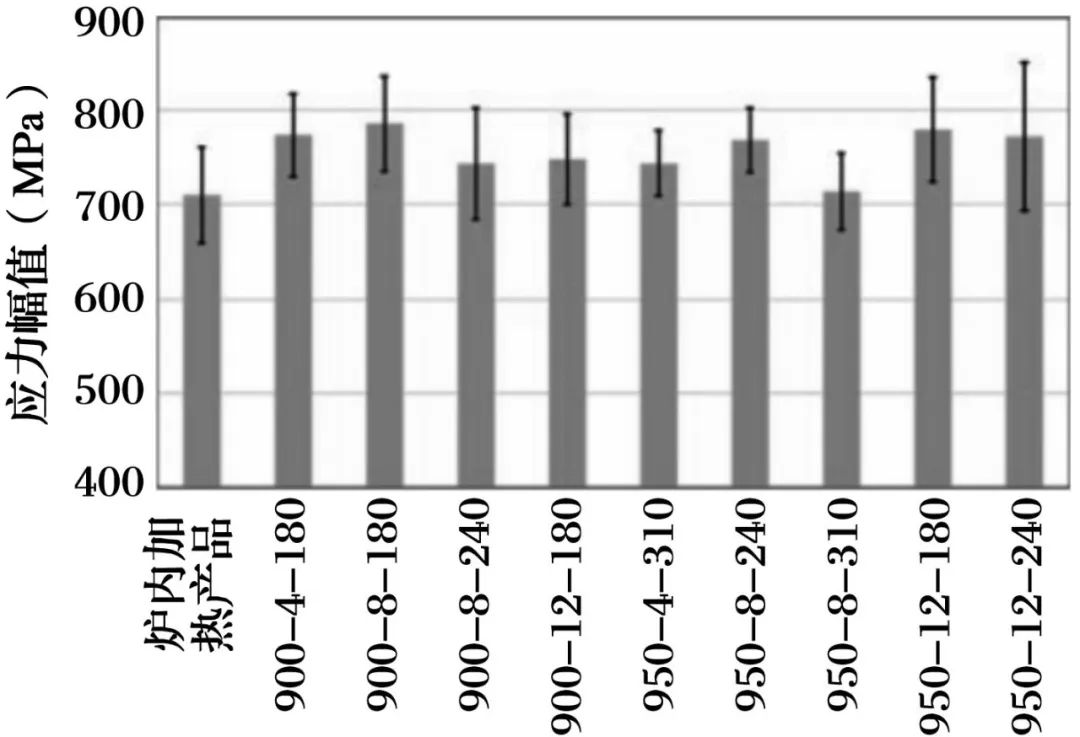

2.4 剪切疲勞強度試驗

剪切疲勞強度試驗結果圖4所示,載荷循環3 ×109 r時的應力幅值如圖5所示。

圖4 剪切疲勞性能

圖5 3 ×109 r時的疲勞強度

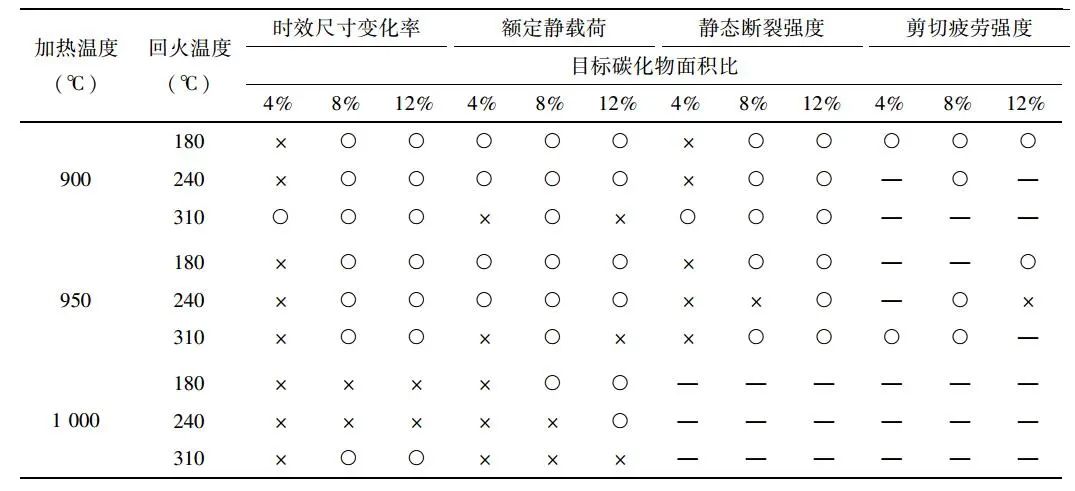

2.5 確定合適的熱處理

尺寸變化率和強度評估結果見表4。性能不低于爐內加熱產品用“O”標記;性能低于爐內加熱產品用“x”標記;未試驗產品用“—”標記。

表4 試驗結果

所有性能不低于爐內加熱的感應加熱條件見表5。

表5 JIS-SUJ2合適的感應淬火條件

3、合適感應熱處理條件下軸承的壽命試驗

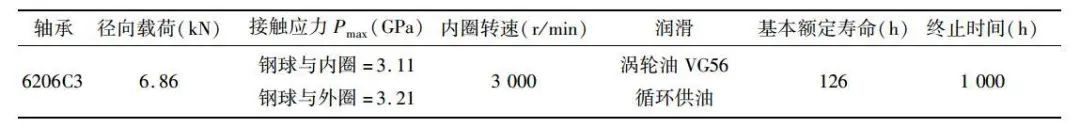

根據試驗選取合適的感應淬火熱處理條件對深溝球軸?溝道面進行感應淬火,并進行軸承壽命試驗。試驗條件和試驗結果見表6和表7。

表6 球軸承RCF壽命試驗條件

表7 壽命試驗結果

4、結論

1)在選取合適的感應淬火條件下,能保證性能與爐內加熱淬火等同。

2)在表5所示合適的感應加熱淬火條件下對軸承套圈進行處理并進行壽命試驗,感應淬火壽命為基本額定壽命的4倍。

3)當加熱溫度達到1000℃時,基于描述的試驗條件,尺寸穩定性變差。若為了改善尺寸穩定性而采用高溫回火,則硬度及額定靜載荷均會降低。

來源:NTN TECHNICAL REVIEW

作者:Hiroshi YUKI等

翻譯:郭浩

校對:楊哲

整理:軸承雜志社