流體靜壓型和流體動壓型機械密封

2022-05-06普通機械密封的兩個密封環端面是互相平行的連續平面,并且設計成一個寬一個窄,可以避免在運轉過程中由于軸的振擺造成端面滑移錯位而被棱緣刮傷。

在高PV值條件下,平行面間要維持穩定而連續的液膜比較困難,往往由于潤滑條件的惡化造成過度磨損,大大縮短了密封壽命。因此出現了端面開有各種型式溝槽的或將端面做成具有一定坡度的結構,人為地使端面形成必要的潤滑液膜,這種具有特殊端面形狀可以人為控制的機械密封稱為可控膜機械密封。根據液膜形成的原理不同,可分為流體靜壓型和流體動壓型兩類。

1、流體靜壓機械密封

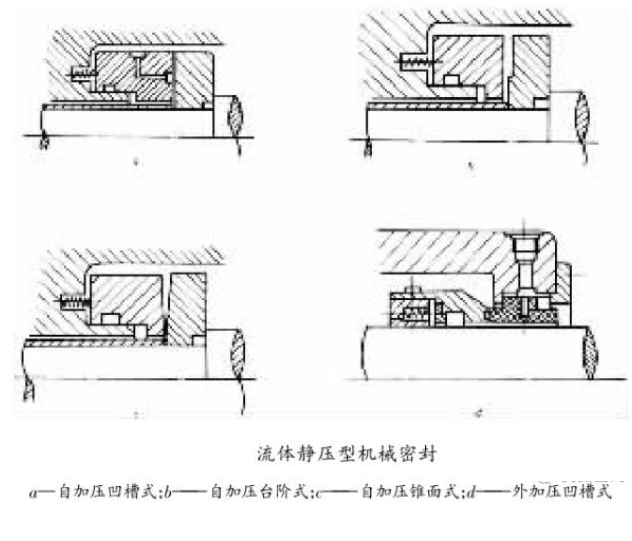

流體靜壓型機械密封是將壓力足以平衡端面壓緊載荷的封液或被密封的自身介質引入密封端面間,使之形成對端面具有充分潤滑和冷卻作用的靜壓流體膜。圖1是流體靜壓型機械密封的幾種典型結構。

圖1

圖1中的自加壓凹槽式密封是在靜止環外周開若干個孔并與端面開出的環形槽相通;自加壓臺階式的一個端面加工成臺階形;自加壓錐面式的一個端面為收斂形錐面。這三種型式都是靠介質本身的壓力在端面形成靜壓流體膜,其液膜厚度隨介質壓力波動而變化,因此適用于介質的工作壓力比較穩定的場合。三種型式中,凹槽式端面流體膜剛度大,工作性能穩定,但需防止小孔堵塞;臺階式的流體膜剛度要小一些,端面研磨加工較困難;錐面式的流體靜壓力沿半徑呈拋物線分布,液膜剛度比凹槽式和臺階式都低。

外加壓凹槽式密封的流體潤滑結構與自加壓凹槽式相似,所不同的是靜環外周開孔不與介質相通,而由外部引入封液進入端面環形槽,建立端面靜壓流體膜。這種結構適用于介質工作壓力有波動的情況,但應選擇潤滑性能良好且與介質相容的流體作封液,并且必須配備外加封液循環調節系統。

2、流體動壓型機械密封

流體動壓型機械密封是在密封端面上開設潤滑槽,介質進入潤滑槽后,依靠動環旋轉帶動槽內流體運動,產生液楔動壓效應而形成端面流體膜。流體動壓型機械密封有簡單槽(新月槽)式、螺旋槽式、周向槽式和波紋式等多種結構型式(圖2)。

圖2

簡單槽式的端面潤滑槽形狀簡單,加工方便,性能穩定。潤滑槽形狀可呈新月形、弓形、扇形、矩形等,各槽間距約25~64mm,槽深不超過端面寬度之半。

螺旋槽式的端面潤滑槽呈螺旋形,螺旋槽開在高壓邊,端面流體膜剛度為正,亦即液膜壓力沿泄漏方向遞增;螺旋槽開在低壓邊,流體膜剛度為負,即液膜壓力沿泄漏方向遞減。兩邊同時開螺旋槽,并使介質向端面中部流動,在中部形成液封,可提高密封性能。

周向槽式的潤滑槽是沿端面均勻分布的矩形槽,槽底呈平底或斜底,平底周向槽的工作性能更穩定。

波紋式的端面潤滑槽形狀是由手工選擇性研磨或預變形機械研磨加工形成的均勻分布的微形波紋。當端面摩擦副運轉時,便依靠這種微小波度產生流體動壓效應。

上述幾種結構的流體靜壓型和流體動壓型機械密封,由于密封面間能形成一定厚度的潤滑液膜,因此適用于高PV值條件,但泄漏量相對于普通機械密封的要大。

(來源:網絡)