風機滾動軸承的視情維修

2022-04-21王兵等

在制藥行業中部分設備長期處于旋轉運行狀態——這些設備一旦出現故障便會產生嚴重偏差,甚至會導致產品報廢,潔凈空調的風機就是這樣的設備。因此需要對這些設備實行視情維護,當發現有潛在故障失效時就及時進行維護。

振動檢測

隨著數據信息量的大幅度提升以及5G技術的發展,基于5G的邊緣計算技術已成為一種實時高效的數據處理方式且被廣泛使用。機械設備的故障中有相當一部分是由滾動軸承失效引起的,所以如果能通過實時監控滾動軸承的運行狀態,在滾動軸承失效之前就進行更換,將能大幅度降低此類事故的發生。現在,隨著5G邊緣計算技術的進步,這樣的設想已經成為了現實。

采用加速度傳感器來檢測軸承振動的加速度,結合滾動軸承的時域和頻譜特征,通過傅里葉變換[1]、神經網絡算法和聚類算法[2]對軸承分類狀態進行識別,可實現對滾動軸承的實時狀態監測,如圖1所示。

圖1 通過4種設備及技術可以實現滾動軸承的實時監控

振動檢測的數據再通過5G邊緣計算,便能區分出是動平衡、對中的問題,還是軸承出現了損傷,且給出一個各項缺陷占比的報告。

將振動檢測用于軸承的視情維修

理論上,由電機帶動的滾動軸承能被觀測到的物理參數至少有如下幾個:電機運行的電流、軸承運行的振動、軸承運行的雜音以及軸承部位的升溫(它們不一定都能用來進行預警監測)。

對于旋轉機器的振動監測和分析,主要是評價其運行的健康狀態,發現和診斷可能存在的潛在故障,包括:不平衡、軸彎曲、偏心、不對中、共振問題、基礎松動、軸承問題等。軸承的問題又可以進一步分為:磨損失效、疲勞失效、腐蝕失效、壓痕失效及膠合失效。

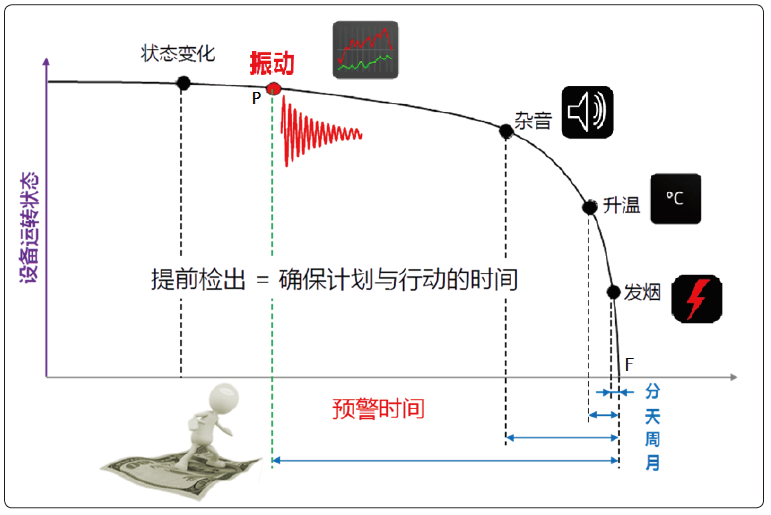

按照以可靠性為中心的維護(Reliability Centered Maintenance)[3]理論,在技術可行和實行有價值的情況下,主動性維修中應首選視情維修,且應以小于P到F的時間間隔期進行視情維修,如圖2的運行狀態圖所示。從圖2中可以看到失效跡象Z敏感的是振動,依次是雜音、升溫和發煙,而電機的電流不能夠作為判斷的依據。敏感程度排序依次為:振動→雜音→升溫→發煙。

圖2 設備運行狀態示意圖

從出現振動到失效會有數月的周期間隔,從出現雜音到失效也會有數周的周期間隔,從出現升溫到失效只有幾天的周期間隔,從出現發煙到失效就僅有幾分鐘的時間。圖2中P點為潛在失效點(Potential Failure),F點為失效點(Failure)。在P點之后,隨著失效跡象的進一步明顯,依次會出現雜音、升溫,等到出現發煙,設備很快就會失效了。在P點之前發生的故障,則純粹是概率事件,所以無法預測。

軸承的振動檢測理論上僅需要定期進行,實施的檢查周期只要短于P到F的時間間隔,即如果采用振動監測來進行視情維修,其檢查的周期只需要小于1個月。然而在發現軸承潛在失效后,尚需要進行處置和恢復的時間,這個處置和恢復必須在失效前執行完畢。為此,包括行動時間在內的整個檢查周期都應小于P到F的時間間隔,考慮到振動檢測的成本不高且方便,建議設置為2~3周。當然,如果能做到實時監測,就可以更好地維護設備,并進行如圖3所示的平臺化管理。有些制藥公司本來就建有SCADA系統(數據采集與監視控制系統),其服務器可以設置在云端或本地,監測結果可以實時從手機的APP上獲得。由此看來,用振動監測來進行旋轉設備的視情維修,是一個運用以可靠性為中心維護理論的教科書般的案例。

圖3 振動監測的架構示意圖

【參考文獻】

[1]曹瑞華.傅立葉變換及其應用[J].理論數學,2014(4):138-143.

[2] 浙江遠盟自動化技術有限公司.大數據故障診斷系統[Z].2021.

[3] John Moubray.以可靠性為中心的維修[M].北京:機械工業出版社,1995.

(本文作者系王兵、李偉敏、鄒小安、方明全、歐陽健,均就職于無錫藥明合聯生物技術有限公司。首發于“制藥業”平臺,轉載請注明出處。)