大型離心壓縮機徑向軸承的過早拉傷及防范對策

2022-04-02段孝忠

結合國內近年來壓縮機設計制造的實踐,分析研究了化工用大型離心式壓縮機徑向滑動軸承過早拉傷的特征以及產生原因和防范對策,并根據目前國內一些使用廠家的實際情況,提出幾點有針對性的見解和建議。

大型離心式壓縮機是化工廠的心臟設備,而它的徑向滑動軸承的過早拉傷,是壓縮機不能正常運行的重大故障之一。由于化工廠多為一條龍生產,各裝置聯系緊密,由此常常導致不堪設想的后果。多年來,科技工作者跟蹤、探索它的根源所在,尋求防治、解決它的辦法。

軸承磨損及拉傷根據所用件運行時間的長短,可分為正常抱軸拉傷與非正常抱軸拉傷(即早期突發的過量抱軸拉傷) 。

本文主要探索后一種故障的形成特點、產生原因及防范對策。

1 軸承過早拉傷及損壞原因

1. 1 早損軸承拉傷基本特點分析

在此僅舉兩例。某化肥廠一臺氮氫氣壓縮機(2005年8月投入使用)因振動劇烈而造成被迫停機,經檢查為軸承合金層拉傷。根據現場情況分析,受損的軸承主要為安裝(軸頸2軸承)過緊所致。經查發現,軸瓦的內襯刮蹭面積達23%,拉傷深度達0.46mm。受損部位顏色烏黑,說明潤滑油高溫已經變質。另一例是,某化工公司使用的國產大型壓縮機(生產車間擴建后用),新機器安裝后僅用了13天就發現軸承處冒煙而停機,經檢查也為軸承嚴重抱軸拉傷,經測檢發現合金層拉傷劃痕深度為0.53mm。此確為該廠多年來首次遇到的重大事故,使生產受到嚴重損失。

1.2 材質、機械性能難以滿足特殊的使用要求

軸承是壓縮機運行時受力較大且負荷復雜多變的零件,因此從選材質量上應首先把關。目前,國內化工用大型壓縮機軸承材料(合金層)多為ZCH2SnSb1126、ZCHPb1621622、ZCuPb30等。雖然這些材料強度尚可,但亦有一些不足之處,主要是塑性、韌性不夠高,磨合能力有所欠缺。尤其是對軸承的幾個受力關鍵處——主軸頸和軸承座結合部分(此處與其他零件接觸面及斑點要求極高),稍有細微之缺陷,工作中施力較大時非常易于引發磨損及劃傷。即便是較好的軸承合金牌號,有時檢驗后也沒有真正達到應有的理化標準。如某廠壓縮機軸承損傷后經檢驗發現其機械性能及化學成分未達到要求的指標。

近來經研究還發現,軸承材質性能亦不是定數,其變化程度與環境穩定性有關,因此要隨時進行觀測及調控軸承的工作條件。此外,軸承的材質也和相配零件的材質有一個Z佳配比的關系。這均要由反復試驗才能予以確定。

1. 3 工況條件較為惡劣且不夠穩定

眾所周知,對于壓縮機軸承的早發磨損及拉傷,除自身因素外,其工作條件的多變是不容忽視的。如化工廠使用的壓縮機,對工況條件有嚴格的要求,但由于各種原因(技術的、人為的、設備的、工藝的均有),氣體的雜質、溫度、壓力等工藝指標起伏波動較大,致使轉子主軸承受的外載加重,出現早期損壞。整個工藝系統的環境條件(如潤滑油、冷卻水、原料氣等方面)優劣,亦決定著所使用機器或零部件正常工作周期的長短。

1. 4 設計結構欠妥

制造及安裝精度不夠高壓縮機軸承正常運行時間不長即損傷,說明此處存在重大問題。根據對某廠因故停機的壓縮機各零件分析,發現其設計結構在某些方面不夠合理。例如,機器軸承潤滑油源至某主潤滑處距離較遠,嚴重影響潤滑效果。應將軸承的潤滑系統、油路結構等設計得更趨合理與科學,以保證軸承受力Z復雜的局部區域具有良好的液體摩擦境況。此外,壓縮機制造、安裝精度不夠高也是事故早發的原因。離心式壓縮機屬于化工廠裝置中精密機器范疇,無論是設計、制造還是安裝定位,每一環節都有相當嚴格的要求,每一步均應按國家標準與技術要求去辦。某廠事故發生后在用拉鋼絲法檢查拆卸的壓縮機機身和主軸承位置時,發現有少許超標偏差,當然這也可能是壓縮機出現過早磨損及拉傷激振事故后引發的。

Z新研究結果表明,軸承結構及安裝定位,適度的柔補性也是提高“主軸2軸承”組合件使用壽命的重要條件。

2 提高壓縮機軸承使用壽命的若干措施

2. 1 保證軸承的選材質量與制造精度

除了盡可能地使軸承結構設計上合理及科學以外,在選材上亦應把好質量關。所用軸承材料應有材質合格證,必須符合化學成分和機械性能的有關檢驗標準。

在加工制造方面,更要精心把關,從坯料生產、合金層澆鑄到機械加工及襯里研磨等各環節均應按技術要求辦,每一步都要經質量檢驗合格后才能進入下一道工序。因“主軸軸承”是壓縮機Z為重要的心臟部件,一旦某一方面過早損傷后果不堪設想。軸承是支撐轉子工作的,在磨損不可避免的情況下,應從軸承材料上確保軸頸受到Z小Z緩慢且均勻的磨損。

若軸承過早磨損及拉傷,說明軸頸也相應遭到了一定的損害。為此,軸承合金應有較高的抗壓強度、疲勞強度及足夠的塑性和韌性等綜合性能。根據軸承合金的使用要求,其理想的組織應是在軟的基體組織上分布硬的質點。機器運轉時,軟的基體很快被磨損而凹下去,硬的質點比較耐磨就變得凸起來,且承擔了軸及轉子的壓力。同時軟的基體還有抗沖擊、抗振和較好的磨合能力。為了充分滿足軸承(特別是大型精密式)在壓縮機中的功用,主軸承的尺寸通常按IT7級精度加工,表面粗糙度Ra值不高于1.6-0.8μm。

此外,由于軸承亦承受很大的動態及交變載荷(轉子均有一定的不平衡度),為了避免應力集中,提高疲勞強度,要求軸承表面不得有凹痕、碰傷、毛刺、裂紋和夾雜物等缺陷,且要求在粗、精加工后分別進行超聲波和磁粉探傷,同時要求軸承的各個過渡圓角處光潔圓滑。

2. 2 提高機器的安裝質量與裝配精度

注重壓縮機整體的安裝精度及其各零部件的裝配精度,顯得尤為重要,因它直接影響到軸承乃至壓縮機后續的運行正常與否。

根據實地調查與檢測,發現幾家工廠使用的壓縮機安裝精度未達到標準。目前國內一般廠家在安裝壓縮機過程中,找正方法多為“拉細鋼絲法”,此法安裝誤差較大。根據先進廠家安裝機器的經驗看,Z好選用激光準直儀找正法,如機型DA350261壓縮機,用此法找正后位置精度達到±2mm。機座接合面用精度為0.01mm/m方框式水平儀測量調整其縱橫向水平偏差,精度可達不大于0.03mm/m。

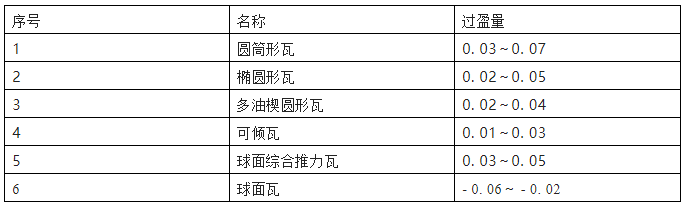

另外,壓縮機各零部件間的裝配精度亦須保證,尤其是與“主軸2軸承2軸承座”一些相關的零部件(如葉輪、油封、隔板、平衡盤、回流器、擴壓器、聯軸器等),它們之間的裝配狀況均影響到軸承工作中的受力狀態優劣。安裝前須做好清洗檢查和必要的修理工作,對于一些有較嚴格技術要求的裝配部位,尤須全力保證。如軸瓦與軸承座以及軸承蓋之間的過盈量應符合表1的規定。

表1 壓縮機軸瓦過盈量參考數據mm

2. 3 提升壓縮氣體介質的凈化效率及密封質量改善系統工藝狀況,是不容忽視的重要環節。有些壓縮機所處工作條件較為惡劣,如化肥廠所使用的氮氫氣壓縮機,設備使用效率低下,流通、處理的介質凈化效率不夠(雜質較多)就進入壓縮機,軸承也受到泄漏處氣體的腐蝕或浸蝕。因而亦迫使一些施力較大的運動零部件過早損壞。理論上講,化肥廠經精煉工段之后的氣體介質工藝上必須滿足設計要求。某廠根據筆者建議,改進生產工藝流程,在原系統中增加了一臺小型再凈化設備,有效提升了精煉工段的效率,壓縮機使用壽命亦大大提高,原來有的機器軸承僅使用很短時間就出現傷痕,現在已運行數月的壓縮機軸承亦完好無損。

實踐證明,前期工段必須把原料氣中的CO、CO2、O2、H2 S等對催化劑有毒的成分清除干凈,或小于一定的允許值(對氣體內的含水含油量亦如此),再就是提高軸封的密封質量,這樣不但提高了工廠的經濟效益改善了工作環境,也有效保護了壓縮機的正常運行。

2. 4 改善潤滑條件,優化運行環境壓縮機在運行中,軸承合金層承受著較大的壓應力及扭轉力矩。若軸承潤滑條件不良或不穩定,勢必影響主軸2軸承正常運行及使用壽命。此外,轉子啟動、停止及運行中無時無刻不承受著極大的摩擦力。因此,要選擇適宜牌號的潤滑油,并使油路、油槽、油孔通暢。此外,還應保持潤滑油一定的油質、溫度、壓力和清潔度,以保證軸頸2軸承組合件的良好液體滑動。某廠在冬季對壓縮機軸承2軸頸早期磨損及傷修復后,改進了油過濾器,并增加了一個油路保溫器,開車重新投產后,再未出現此類故障。

2. 5 加強運行監控,提高維護保養水平壓縮機運行過程中,應加強監控,如潤滑油的油質油量保障,各配合件的間隙大小及緊固件間的連接穩定性。此外,還可以進行科學的局部性技術改造,如某廠對原使用的圓柱瓦通過刮研改成橢圓瓦,大大消除了由于油膜振蕩引發的軸承過早損傷。對于檢修質量,亦應引起足夠重視。如不正確擰緊連接螺紋、配合表面不平整、粗糙度不合要求等,都會引起機器運轉不靈活,產生噪音與振動,使機件損壞速度加劇。大型壓縮機軸承在使用過程中,若出現較嚴重磨損(其磨損量大于0.13-0.15mm) 、磨傷或劃痕(產生較深的縱向溝紋)和產生較大的彎曲變形時,應予以及時合理的修理,缺陷過于嚴重者則應更換。若主軸頸磨損,亦應及時處理,可用鍍鉻或車外圓的方法進行修復;磨傷或劃傷后,可先將軸頸表面清洗干凈,然后用手工研磨,或用機床車削加工的方法把縱向溝紋消除。若發現軸承內襯拉傷較嚴重,可以在其表面堆焊一層新的合金再機加工至規定要求的方法予以修復,但用此法時一定要注意軸承熱變形引發新的偏差。

3 其它幾點注意事項

(1) 注意借鑒國內外研究新成果,加強機器運行狀態檢測,及時調節運行條件,把握機器的運行特點和規律(繪制出參考運行狀態曲線) 。

(2) ?次安裝與大修機器時,軸承及其各相配合的零部件部分均應予以認真檢查與驗收,外購件和外修件宜保證內在質量及加工精度。且注重動態精度的變化及調控。

(3) 大型主軸轉子在運輸、保管及拆裝吊進吊出過程中,宜輕拿輕放,切勿擦傷與撞擊軸承。

(4) 不斷提高操作人員、檢修人員及管理人員的理論與技術水平,為正確科學地使用、檢修和管理機器創造優越條件。

(5) 根據軸承磨損、腐蝕、劃傷等狀況進行理論計算和經驗評估,以合理確定檢修周期,且根據實際情況的變化具有一定的靈活性。

(6) 壓縮機在拆裝過程中,宜使軸轉子盡可能保持水平狀態,天車上的鋼絲繩應**在零件前后的重心部位(避開受磨的精密區域且墊上柔軟的襯墊)。

4 結束語

某化工廠有兩臺大型離心式壓縮機,近年來,采取了以上所述措施,壓縮機出現的故障頻率大大減少,軸承早期過量磨損及拉傷問題也基本得到有效解決。由此可以看出:

(1) 壓縮機軸承的正常磨損劃傷是一種允許的自然現象和規律,是其Z主要的損壞形式,而早期過量磨損及拉傷則屬于事故性損壞范疇。

(2) 通過人為地技術性調控,完全有可能營造機器的良好運行環境與條件,軸承的使用壽命亦可以達到設計的工作期限。

(3) 若采用先進的技術改造,使其結構更趨合理(將受力集中的瓦背區域適度增加一定的柔補性且充分改善軸瓦襯里潤滑條件),并保證較高的材料質量和加工安裝精度,還可以進一步提高大型壓縮機軸承的使用。

(來源:化工設備圈)