風力渦輪機新的高性能主軸承解決方案

2022-04-02本文來自中國軸協會刊《軸承工業》2021年第1期

一種新的軸承設計能夠在高推力負載下工作,同時仍然保持其良好的不對中特性。

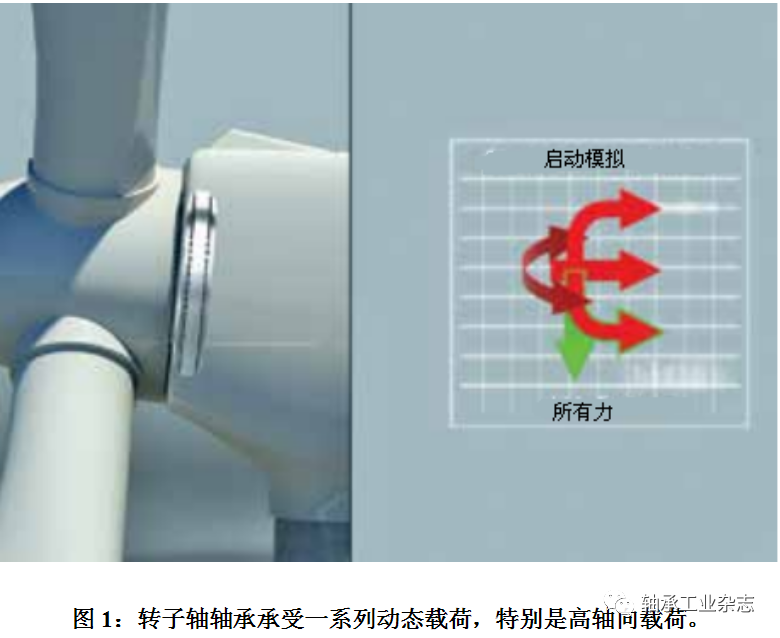

如今,現代風力渦輪機每臺機組可產生超過7兆瓦的電力——海上試驗樣機能夠實現高達12兆瓦的輸出——使這些雄偉的機器成為幫助緩解氣候變化不利影響的不可或缺的能源來源。因此,確保風電機組以Z少的停機時間內可靠運行至關重要,不僅對環境,而且對風電場運營商、公用事業公司及其客戶也是如此。提高風力渦輪機可靠性的一個機會就會涉及轉子軸軸承支撐,這是渦輪機機艙內的一個重要部件,軸承會承受特別高的載荷。

為了應對日益增多的軸承故障事件,全球工業和汽車供應商Schaeffler開始調查這些主要軸承故障的原因。除了對目前使用的軸承解決方案進行重大改進外,Schaeffler的研究還為風力渦輪機主軸應用設計了一種新的球面滾子軸承,該軸承提供了比傳統標準更高的耐磨性以及更低的摩擦扭矩和工作溫度。因此,這種創新有可能顯著延長渦輪機的使用壽命。

發現改進的機會

在風力渦輪機內部,主軸支撐著主轉子輪轂,并以扭矩的形式將旋轉能量從轉子輪轂傳輸到齒輪箱。這種應用要求高可靠性以及對轉子葉片產生的高負載的強大抵抗力。由于在這種環境下產生的推力很高(見圖1),風力渦輪機中使用的傳統雙列對稱球面滾子主軸支撐軸承在滾子列之間的內載荷分布不均勻。這導致轉子側列的負載較低,而齒輪箱側列可能過載。由于轉子軸轉速較低,因此只會產生Z小的潤滑脂潤滑膜。這反過來又會產生金屬對金屬的運轉狀態。結果是:表面磨損率高,性能差,Z終導致軸承過早失效。

Schaeffer對失效軸承進行了廣泛的調查(基于對全球約10000臺風力渦輪機性能的分析所獲得的數據),并注意到相當大比例的故障主要發生在三點支承轉子軸系統中使用的軸承上,這是Schaeffer對失效軸承進行廣泛調查的一部分。該軸系統配備有標準的球面滾子軸承設計,具有兩列對稱的桶形滾柱。發現大多數損壞集中在定位軸承的軸向載荷列(順風)上。根據ISO15243的規定,主要在表面層面觀察到的損傷,分為表面附近發生的疲勞(也稱為表面損傷)或磨粒磨損。

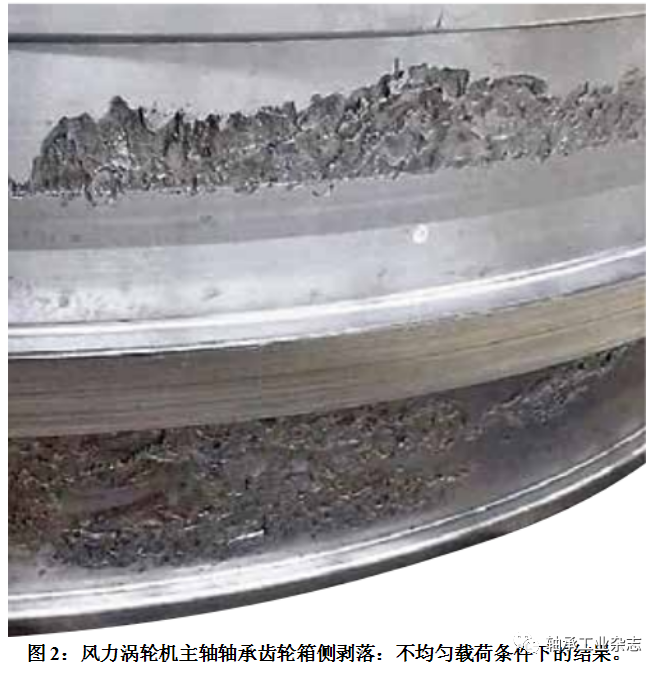

如前所述,在隨機條件下運行的風機主軸承的磨粒磨損主要是由軸轉速和載荷的變化引起的,這可能導致潤滑膜非常薄或不存在。如果允許滾子和滾道表面之間的分離潤滑油膜降解,則會導致表面出現微點蝕、污跡,Z終導致表面嚴重損壞(剝落)(見圖2)。

優化現有標準

為了給客戶提供一個Z能滿足他們的目標和預算要求的解決方案,Schaeffer首先著眼于優化目前在該應用中使用的標準球面滾子軸承的性能和使用壽命。

步是開發和驗證一種潤滑劑,該潤滑劑具有適用于各種運行條件(包括低軸轉速和極端載荷)的適當承載特性。然而,除了改善潤滑條件外,還將重點放在優化軸承設計上,如極其嚴格的表面光潔度限制和滾子上的特殊涂層等增強措施來優化軸承設計。

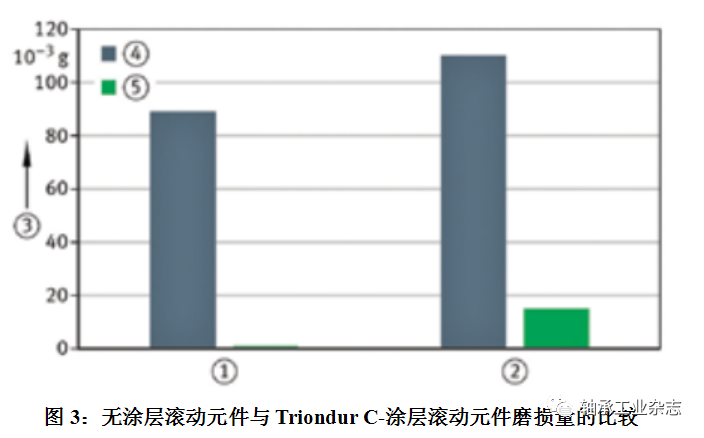

為此,Schaeffer對標準軸承設計進行了優化,將公司專利Triondur®C涂層應用到滾子上。Triondur C是一種含氫無定形碳涂層,可提供高水平的耐磨性和黏著磨損保護(見圖3)。由于其高韌性涂層結構,Triondur C能夠承受滾動軸承應用中經常出現的高接觸壓力。因此,使用Triondur C(見圖4)的滾子可顯著減少滑動摩擦,并將滑動引起的損壞降至Z低。為了進一步降低滑動的可能性,Schaeffer的改良軸承采用兩件式黃銅保持架,使每一個滾子列都能獨立旋轉。

標準球面滾子軸承設計的其他改進包括:

·提高內部零件表面光潔度的質量。

·優化接觸(即滾子與滾道的一致性),以獲得Z低的接觸壓力。

·使用對數分析,以減少Z關鍵接觸區域的表面損壞。

·優化內部間隙,既可以減少大推力載荷下的轉子軸位移,又可以改善每個滾子的載荷分配。

·在內圈上增加一個擋邊,以增加軸向剛度,并改善整個滾子的接觸壓力分布,以減少表面損傷。

除了優化軸承本身,Schaeffer還研究了如何使軸承更換過程更高效、更經濟。該分析還考慮到安裝軸承的軸。由于在正常運行過程中會發生嚴重的微振腐蝕和材料磨損,許多此類軸都需要重新加工安裝表面-這是一個復雜且昂貴的過程,包括去除損壞的層并修整安裝軸的外徑,使其恢復到原始尺寸。風機的大修通常會增加風機的停機時間。Schaeffer的解決方案是:通過使用孔徑過小的軸承來節省資金和時間,從而完全消除了修整軸的需要。

設計突破

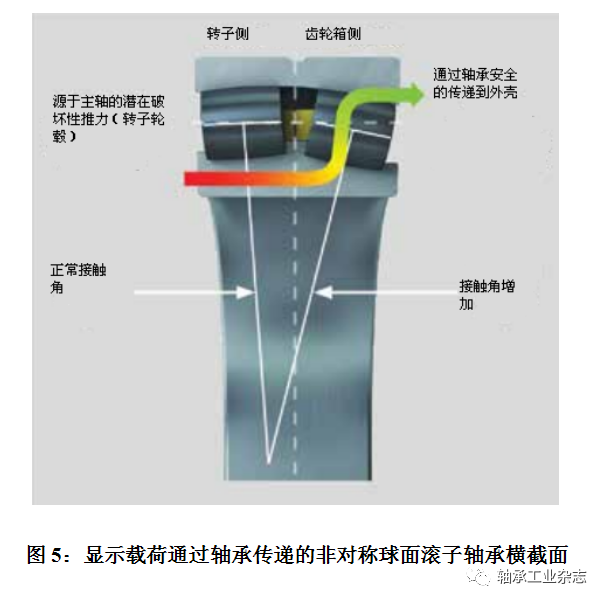

然而,除了優化大多數風力渦輪機中使用的傳統軸承設計外,Schaeffer決心提供Z終軸承解決方案,該方案能夠在高推力負載下運行,同時仍然保持其良好的偏心特性。為此,Schaeffer為風力渦輪機的主軸軸承開發了一種新的軸承設計并獲得專利:非對稱球面滾子軸承。術語“非對稱”是指軸承的不同接觸角,其作用是改善兩個軸承列之間的載荷分配,降低接觸壓力和摩擦扭矩,并將軸向剛度提高約50%。此外,該軸承的獨特設計可防止由于轉子軸在運行過程中的周期性彎曲或風力渦輪機機艙內部初始裝配時產生的精度誤差而導致的滾子與滾道之間的接觸應力峰值。

Schaeffer非對稱球面滾子軸承的工作原理如下:當軸承的轉子側設計為承受應用中存在的常規徑向載荷時,軸承的齒輪箱側經過優化,增加了接觸角,以適應高推力。在操作過程中,潛在的破壞性推力安全地通過軸承傳遞到外殼支架上(見圖5)。創新的非對稱設計確保了更均勻的內部負載分配,從而在Z大限度地減少滑動的同時提供了改良的滾動運動。結果是:扭矩更小,摩擦更小,熱量更少。另外,軸承的軸向位移也減小了。一句話:系統的整體效率提高了,這使得風力渦輪機能夠產生更多的電力。

通過嚴格的測試驗證其優點

為了驗證這些改進性能,在德國亞琛大學進行了一項對比試驗,在試驗中,一個標準型常規240/710尺寸的球面滾子軸承與Schaeffer非對稱設計相比較。通過試驗臺內模擬的真實工況對軸承進行試驗,試驗臺上安裝了232個傳感器,這些傳感器放置在整個機艙的關鍵位置,以監測所有運行條件,如主軸承載荷、加速度和偏轉以及過度軸向位移的潛在不利影響。

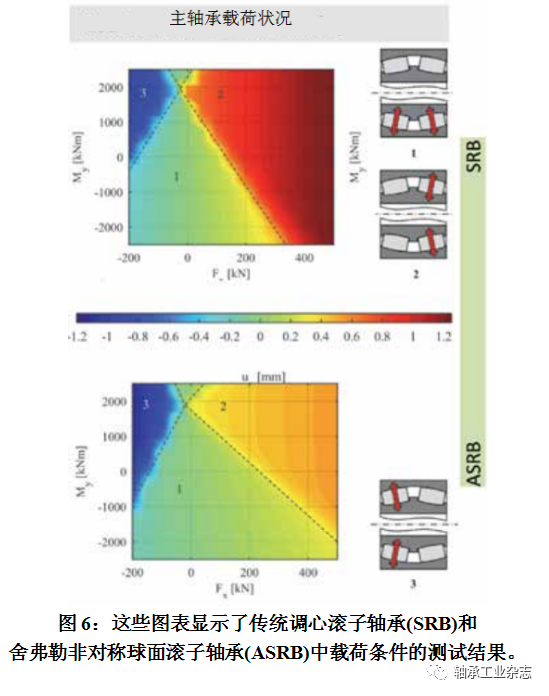

試驗結果表明,Schaeffer非對稱設計在軸向載荷和力矩載荷的組合作用下,在兩列滾子之間提供很好的載荷分布。在圖6中,標記為“1”的區域表示兩個滾子列之間分布的載荷,非對稱設計(下圖)比常規設計的區域(上圖)要大得多。同樣,標準球面滾子軸承的軸向位移要大得多,如上圖中標記為“2”的區域中深紅色所示,該區域表示僅施加于順風滾子列的載荷。

為企業和環境利益提供解決方案

Schaeffer與其風電行業的合作伙伴合作,為風力渦輪機內部的每個軸承位置開發Z佳解決方案,從轉子軸到齒輪箱,從發電機到機艙,再到葉片調整系統。Schaeffer為風電行業提供了一系列全面的特殊滾動軸承潤滑脂,以及一系列用于維護和狀態監測的服務和產品。

非對稱球面滾子軸承等創新設計旨在降低維護成本并提高風力渦輪機的可用性。換言之:提高風電場運營商的生產力和盈利能力,以及充足的清潔、可靠的電力來幫助應對氣候變化。

(編譯:侯俊 洛陽LYC軸承有限公司技術中心,譯自《wind system》)