兩個泵典型故障案例分析

2022-03-14一、案例I:循環泵汽蝕破壞

某電廠3#機組(25MW)配用二臺雙吸中開泵作循環冷卻泵,泵的銘牌參數為:Q=3240m3/h,H=32m,n=960r/m,Pa=317.5kW,Hs=2.9m(即NPSHr=7.4m),泵裝置為一次循環供水,取水口和排出口均在同一水面上。開車運行不到兩個月,泵葉輪被汽蝕破壞穿孔。

處理過程:

首先作現場調查,發現泵的出口壓力僅0.1MPa,而且指針劇烈擺動,并伴有爆破汽蝕響聲。作為水泵專業人員,印象就知道這是由于偏工況運行而造成汽蝕發生。因為泵的設計揚程為32m,反映在吐出壓力表上,讀數應字0.3MPa左右。而現場壓力表讀數只有0.1MPa,顯然泵的運行揚程只有10m左右,即泵的運行工況遠離Q=3240m3/h,H=32m的規定工況點,此點的泵必需汽蝕余量已無法預料的增大。必然發生汽蝕。

其次作現場調試,讓用戶直覺認知是泵選型揚程過失,為了使泵消除汽蝕,必須使泵的運行工況回到Q=3240m3/h,H=32m的規定工況附近。方法就是關校出口閥門。用戶對關小閥門非常擔心,他們認為現在全開閥門運行,流量尚不充分,致使冷凝器進出溫差達33℃(若流量充足,正常進出溫差應在11℃以下),若再關小出口閥,泵的流量豈不更小。為了使電廠操作人員放心,要他們布置有關人員分頭觀察冷凝器的真空度、發電出力數、凝器出水溫度等對流量變化反映敏感的數據,泵廠人員則在泵房逐步關小泵出口閥。出口壓力隨著閥門開度的減小而逐步上升,當上升至0.28MPa時,泵的汽蝕響聲完全消除,凝器真空度也從650汞柱上升到700汞柱,凝器的進出溫差下降到11℃以下。這些都說明,運行工況回到規定點之后,泵汽蝕現象即可消除,泵的流量恢復正常(泵偏工況發生汽蝕后,流量、揚程都要下降)。但此時閥門開度只有10%左右,若長此運行,閥門也容易損壞,同時耗能不經濟。

解決辦法:

由于原泵揚程有32m,而新需揚程僅12m,因為揚程相差太遠,切割葉輪降低揚程的簡單辦法已不可行。于是提出電機降速(960r/m降至740r/m)改造,泵葉輪重新設計的方案。此方案后來實踐表明,徹底解決了問題,不僅解決了汽蝕問題,還大大地降低了能耗。

本案問題的關鍵是泵選型揚程過高造成的。

一、案例Ⅱ:循環水泵位移和斷軸事故分析

該工程共有6臺24寸型循環水泵,露天安裝,泵的銘牌參數為:Q=3000m3/h,H=70m, N=960r/m(實際轉速達990r/m),配套電機功率800kW,泵軸承為SKF球軸承。脂潤滑。從動端軸承向固定,承受殘余軸向推力;主動端軸承外圈軸向留有游動間隙。

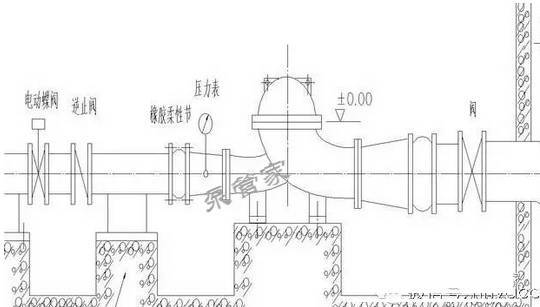

泵裝置如下圖所示:

橡膠伸縮節兩端法蘭分別與管道連接,兩端法蘭本身未用長螺栓剛性連接。

泵安裝好之后,開始逐臺調試,調試中出現下列情況:

1)泵座和吐出管道水泥固定支墩均發生位移,位移方向如裝置示意圖所示:泵向右移,固定支墩向左移,有幾臺泵支墩水泥座因位移出現崩裂。

2)壓力表讀數在開閥之前達0.8MPa,部分開閥之后為0.65MPa左右,電動蝶閥開度約15%。軸承部位溫升、振動幅度都正常。

3)停泵之后檢查聯軸器的對中情況,發現機泵兩聯軸器左右錯位較大,據安裝人員檢查,錯位Z嚴重的為1#泵(錯位1.6mm),5#泵(錯開3mm)、6#泵(錯開2mm),其他泵也有數十絲的錯位。

4)調整對中后,重新開車時,用戶和安裝公司用百分表測量泵腳的位移量,Z大的達0.37mm,停泵后有回彈,但泵腳部位不能復原。

斷軸事故發生在5#泵上。5#泵斷軸之前,斷續運行3-4次,累計運行約60小時左右。Z后一次開車后,運行至次日晚上發生斷軸。斷軸部位在主動端軸承定位軸肩退刀槽處,斷面與軸中心略為傾斜 。

對事故原因的分析意見:斷軸事故發生在5#泵上,可能有軸本身質量問題,也有外部因素的問題。

1)5#泵發生斷軸,不排除5#泵軸存在質量問題,這些問題可能軸料本身有缺陷,也可能與5#泵軸退刀槽加工圓弧不規范導致應力集中,這是斷軸原因的個性問題。

2)5#泵斷軸與外力作用使泵產生位移有關。在外力作用下 5#泵聯軸器左右錯位Z大。這個外力的產生是由于吐出管上的水壓力作用下產生的張力(這個張力F當P2=0.7MPa時:F=0.7×10.2×(πd2)÷4=0.7×10.2×(π×802)÷4=35.9T,當閉閥運行時,P2=0.8MPa,此時F=0.8×10.2×(π×802)÷4=41T),這么大的拉力靠橡膠管壁剛度根本承受不住,必然向左右延伸,這樣力向右傳遞到泵上,使其產生位移,向左傳遞到水泥支墩,使其推裂,如果支墩較堅固、不垮,則泵向右的位移就更大。事實表明,5#泵?水泥支墩未推裂,則5#泵的位移就更大,所以停后,5#泵的聯軸器左右錯位就Z大。

3)因橡膠管壁的剛度不能承受巨大水推力而軸向拉長,使泵吐出口承受巨大外推力(泵的進出法蘭不能承受管道外力作用),致使泵體位移,導致聯軸器錯位、機泵兩軸不同心運行,這是導致5#泵斷軸的外部因素。

解決方法:將輪胎節用長螺桿剛性聯接,并讓吐出管路能自由伸展,位移和斷軸問題而不再發生。

水泵常見故障處理措施:

1、水泵揚程過高引發的運行故障:

設計院在做水泵選型時,泵的揚程首先是通過理論計算確定的,往往有些保守,致使新選泵的揚程高于實際裝置所要求的揚程,從而導致泵偏工況運行。由于偏工況運行,會造成如下一些運行故障:

(1)電機超功率(電流),常常出現在離心泵上。

(2)泵發生汽蝕現象,并發生振動和噪音,出口壓力指針頻繁擺動。由于汽蝕發生,還導致葉輪汽蝕破壞,運行流量下降。

處理措施:分析泵運行數據,重新確定裝置要求的實際揚程,調整(降低)泵的揚程.Z簡單的方法是切削葉輪外徑;如切削葉輪不足以滿足揚程降低值的要求,可更換新設計的葉輪;還可將電機做降低轉速的改造以降低泵揚程。

2、滾動軸承部件溫升超標

國產滾動軸承允許的Z高溫度不超過80℃,進口軸承如SKF軸承,允許的Z高溫度可達到110℃。平時運行檢查時,都以手摸觸感來判斷軸承是否發熱,這是不規范的判斷。

引起軸承部件溫度過高的常見原因有下列幾點:

1)潤滑油(脂)過多 ;

2)機泵兩軸不對中,使軸承受到額外的負載;

3)零部件加工誤差,特別是軸承體與泵座相配合的端面垂直度超差,也會使軸承受到額外的干擾力而發熱;

4)泵體受到吐出管道的推拉干擾,從而破壞了機泵兩軸的同心度,也會使軸承發熱;

5)軸承潤滑不良或潤滑油脂中含有泥砂或鐵屑,也會使軸承發熱;

6)軸承容量不足,這是泵設計選擇的問題,成熟產品一般不存在這一問題。

3、泵發生汽蝕現象,導致振動噪音增大和葉輪破壞:

泵發生汽蝕現象的實質原因是泵裝置汽蝕余量(以NPSHa表示)小于泵必需汽蝕余量(以NPSHr表示)而造成的 。

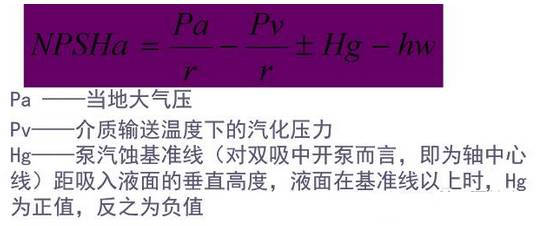

泵裝置汽蝕余量NPSHa的值是由裝置確定的,它與當地大氣壓Pa,輸送介質的汽化壓力Pv,泵汽蝕基準線離吸入液面的幾何高度Hg,吸入管路的阻力損失hw有關,具體的計算公式為:

hw——泵吸入管路的阻力損失,一般為0.3-0.5m

當裝置確定之后,而且吸入水位恒定的情況下,NPSHa值為一個恒定值。

泵必需汽蝕余量NPSHr值是通過泵試驗確定的,一般只做三個流量點(即規定范圍內的三個流量點:小流量點、設計流量點、大流量點)的試驗,而且三個流量點的NPSHr值不一樣,正常情況下,設計流量點的NPSHr值Z小,其他流量點特別是大流量點的NPSHr值要增大。超出大流量點以外的NPSHr值一般那都急劇增大,無法預料。

設計院確定泵的安裝高度,裝置汽蝕余量NPSHa值要滿足泵使用范圍內Z大必需汽蝕余量NPSHr值的要求。但是為什么還會發生汽蝕現象呢?其原因有以下幾點:泵偏工況運行造成汽蝕的發生:由于選型誤差,使泵的運行工況點不在泵的規定范圍內,而是偏在大流量區域運行。由于大流量點的NPSHr值無法預料的之大,造成NPSHa<NPSHRr而發生汽蝕;由于制造誤差,泵的實際必需汽蝕余量大于樣本上的規定值,從而使NPSHr>NPSHa值而發生汽蝕。

處理措施:

針對以上所述造成汽蝕的三個原因,相應的采取以下三種解決措施:

1)調整泵的性能(一般是降低揚程值),使泵的運行工況點回到規定的流量范圍內運行;

2)檢查并清理吸入管內的雜物;

3)將泵返回制造廠做汽蝕試驗,核實泵的汽蝕余量值是否達到樣本規定值。

(來源:泵管家)