回轉窯液壓擋輪裝置常見故障的分析與處理

2022-02-18周建軍 盧華武 鄭國信

(中材裝備集團有限公司)

回轉窯窯體有規律地上下往復竄動,是為了延長輪帶、托輪、大小齒輪等機件的使用壽命。窯體的這種竄動,當前Z有效的技術措施是采用先進的液壓擋輪裝置。液壓擋輪裝置是吃力擋輪,龐大而沉重的窯體向上竄動全靠液壓擋輪的推動。如果制造、安裝、調試和維護沒有達到要求,受力很大的液壓擋輪裝置會經常出現一些故障甚至事故,造成回轉窯不得不減產降速運行或停窯處理,從而導致回轉窯運轉率降低,水泥企業效益受損。液壓擋輪裝置常見的故障和事故有上軸承的過熱和損壞、主軸的斷裂、擋輪的上拔、擋輪的過快磨損、液壓缸漏油或內泄、液壓系統的壓力超高或波動過大等。為減少和避免這些問題的發生,盡量減小水泥企業因此造成的損失,本文對當前使用Z多的先進液壓擋輪裝置的結構、構成和工作原理加以簡要介紹,對常見的故障或事故進行分析并提出相應的解決措施。

1 液壓擋輪裝置的組成

回轉窯液壓擋輪裝置是由機械部分本體、擋輪控制系統和擋輪液壓系統組成的。

1.1 機械部分

大多數的回轉窯配套一套液壓擋輪,也有少數大型回轉窯配套兩套液壓擋輪,這主要是因為窯的下竄力加大,為進一步提高擋輪運轉的可靠性。

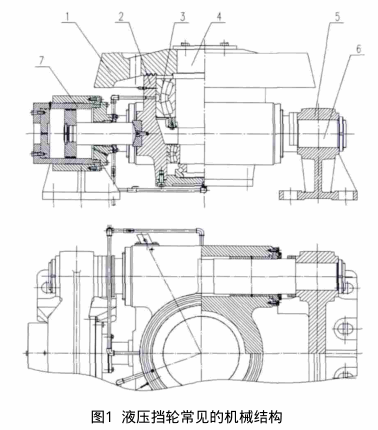

液壓擋輪裝置的機械部分本體主要包括:擋輪、擋輪軸承座、軸承、擋輪主軸、導桿支座、軸承座滑動導桿和液壓缸等部分,其常見結構如圖1所示。

1.擋輪;2.擋輪軸承座;3.上軸承;4.擋輪主軸;5.導桿支座;6.軸承座滑動導桿;7.液壓缸

擋輪是直接與輪帶接觸并推動窯體上、下竄動的部件,其與輪帶之間形成了滾動加微量滑動的復合運動,是易損件,表面由石墨塊潤滑。擋輪軸承座內部安裝有擋輪軸承,固定在兩側的滑動導桿上,并可在滑動導桿上前后滑動。擋輪軸承一般選用球面調心滾子軸承和推力滾子軸承,分別裝于擋輪主軸的上、中、下位置,也有兩軸承結構,球面調心滾子軸承承受擋輪的徑向下竄力,底部的推力滾子軸承承受擋輪的軸向力,軸承有干油和稀油兩種潤滑方式,現場大部分的軸承失效與受力和潤滑有關。擋輪主軸是將擋輪與軸承、擋輪軸承座等連為一體的部件,承受著交變彎矩載荷,在運行中出現折斷、彎曲現象在事故里占有一定比例。擋輪導桿支座與擋輪底座采用螺栓連接,其底面與窯中心線平行,承載著擋輪的所有載荷。軸承座滑動導桿承載著擋輪主體,確保擋輪在要求的軸線上滑行,其前后固定在導桿支座上,與擋輪軸承座通過軸套接觸,在軸套上設有潤滑孔需定期加油,在其兩端通常放置有馬蹄鐵,作為窯體上下行的機械限位;液壓缸是推動窯體上、下竄動的動力元件,其Z大壓力一般應控制在8MPa左右,內部的密封圈是易損件,有時會出現內泄、漏油等問題。

1.2 電控部分

電控系統主要由PLC控制柜、現場限位開關控制裝置及油站監測系統組成。下面主要介紹現場限位開關控制裝置的作用及調整。

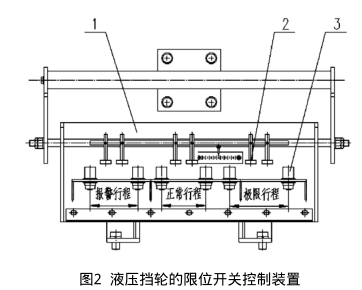

液壓擋輪裝置的限位開關控制箱安裝在擋輪軸承座的側面,根據擋輪上下竄動的位置,可發出信號給PLC控制柜,以控制擋輪的液壓系統。圖2是現場常用的限位開關控制裝置,由6個感應塊和對應的6只限位開關組成。其中中間兩只限位開關和感應塊是控制窯的正常上、下竄動的,現場初始設置行程一般是±10mm。左邊的兩只限位開關是控制窯的上、下限位報警的,現場初始設置行程一般是±15mm,當達到該行程時,應向中控發出報警信號。右邊的兩只限位開關是控制窯的上、下極限位置的,現場初始設置行程一般是±30mm,它要與窯主機聯鎖。

1.限位開關控制箱;2.感應塊;3.限位開關

允許根據現場實際情況對液壓擋輪的行程作出適當調整,以盡量保證各檔托輪和輪帶、大齒圈和小齒輪在全長范圍內接觸且不脫空為原則,同時要注意改變行程后,齒輪罩、窯頭密封、窯尾密封各處應無干涉。

1.3 液壓部分

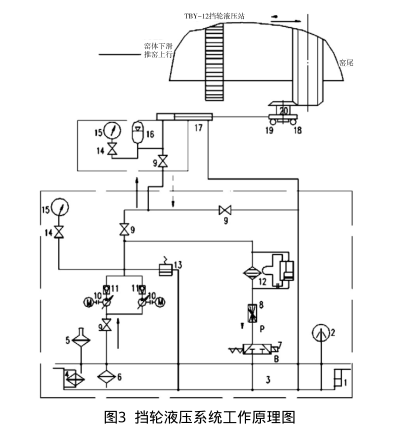

1.放油螺母;2.溫度計;3.油箱;4.電加熱器;5.排氣閥;6.過濾器;7.電磁換向閥;8.節流閥;9.截止閥;10.柱塞泵;11.單向閥;12.過濾器;13.安全閥;14.球閥;15.壓力表;16.蓄能器;17.液壓缸;18.上接近開關;19.下接近開關;20.擋輪本體

液壓擋輪裝置的液壓部分是用來向液壓缸提供壓力油,使窯體強制上竄和有控制的下竄。如圖3所示,柱塞泵10尾部有流量調節旋扭,用來調節柱塞泵的輸出流量,進而調控窯的上竄動速度。窯上竄速度一般可控制在5mm/h左右,若窯上下竄動的速度過快,可能造成托輪和輪帶以及大齒圈和小齒輪表面擦傷和過快磨損。安全閥13用于調節系統的Z高溢流壓力,預防系統過載運行,可將系統溢流壓力設定在10MPa左右。在液壓缸進口裝有蓄能器16,用來穩定系統壓力、過濾峰值、延長元器件壽命,在現場安裝時,需向蓄能器里充氮氣,蓄能器里氮氣的壓力應為擋輪裝置工作壓力的70%左右。

電磁換向閥7是用來控制液壓缸的油液何時回流油箱,屬常閉狀態,當窯到達上限位時,電磁閥打開液壓缸至油箱的回路,同時柱塞泵停止工作,窯開始下竄。在回油管路上,裝有過濾器12,主要用來過濾油路中的雜質、異物,當過濾器出現0.5MPa的壓差時,系統將自動報警,說明濾蕊堵塞需要清洗了。節流閥8用來調節液壓缸回油流量大小,用以控制窯下竄速度,當順時針旋轉時窯下竄速度變慢,逆時針旋轉時窯下竄速度變快,窯下竄速度一般可控制在3mm/h左右。

2 液壓擋輪的工作原理

1.放油螺母;2.溫度計;3.油箱;4.電加熱器;5.排氣閥;6.過濾器;7.電磁換向閥;8.節流閥;9.截止閥;10.柱塞泵;11.單向閥;12.過濾器;13.安全閥;14.球閥;15.壓力表;16.蓄能器;17.液壓缸;18.上接近開關;19.下接近開關;20.擋輪本體

待回轉窯穩定運轉后,窯速大于2.5r/min時,方可開啟擋輪液壓站,并根據擋輪的行程拆下一些擋鐵。如圖3所示,擋輪液壓站開啟后,柱塞泵電機開始運行,柱塞泵與電磁閥聯鎖,電磁閥處于常閉狀態,此時柱塞泵經過濾器6從油箱3中吸油,經單向閥11、截止閥9進入液壓缸17,在壓力油作用下,液壓缸活塞推動擋輪迫使窯體向上竄動。當窯體上竄到上限位,擋輪的上限位感應塊碰到上限位開關后,電磁閥得電變為接通狀態,打開液壓缸至油箱的回路,同時柱塞泵電機停止供油,此時窯體在自身下竄力的作用下,緩慢下竄,液壓缸中的液壓油通過節流閥、電磁閥流回油箱。

當窯體下竄到擋輪的下限位,下限位感應塊碰到下限位開關時,柱塞泵又接通電源運轉,同時電磁換向閥的電磁鐵斷電,閥體在彈簧作用下動作,關閉液壓缸至油箱的通路,擋輪又重新推動窯體上行,如此往復。

3 現場常見故障和事故及原因分析

現場液壓擋輪經常出現的故障和事故有:軸承損壞、擋輪主軸斷裂、擋輪上拔、擋輪與輪帶接觸面不圓或磨損過快、液壓缸漏油或內泄、系統壓力高和波動大等異常現象。

3.1 軸承損壞

擋輪軸承損壞是擋輪Z常見的損壞形式,造成軸承損壞的主要原因有:

(1)潤滑不良。在使用過程中潤滑油出現損耗不能得到及時補充,特別是稀油潤滑時,容易出現漏油的情況,另外軸承的工作環境溫度過高,潤滑油粘度降低,油膜遭到破壞也會造成潤滑不良。

(2)負荷過大。由于窯筒體出現彎曲變形、中心線發生變化,可導致軸承承受過大的徑向和軸向力,當托輪中心線與窯中心線不平行而使窯體產生額外向下的軸向力時,也會導致軸承負載過大,壓力高。

(3)貯能器充氮壓力過高或過低,使軸承負載出現峰值沖擊力。

(4)軸承本身存在的質量問題。

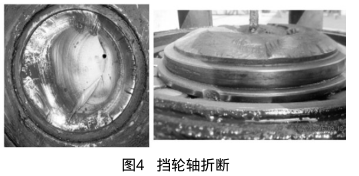

3.2 擋輪軸折斷

現場有時也會發生擋輪主軸折斷的情況,如圖4所示。一般發生在擋輪和軸接觸部位的根部,可能的原因有:

(1)承載力過大,窯除了有因傾斜放置而產生的下竄力外,還有因托輪軸向與窯中心線不平行,而額外產生的軸向力,該力的大小與托輪和窯中心線夾角有關,這兩個力合成為窯的下竄力。當擋輪長期承受較大的下竄力時,擋輪軸也相應承受一個過大的交變彎曲應力,此應力一旦達到軸的疲勞極限就將導致軸失效。

(2)承受交變沖擊載荷,由于窯中心線發生彎曲或簡體局部變形,導致輪帶軸向偏擺,擋輪壓力呈現周期性劇烈波動,幅度有時會達N5MPa以上。如果經常出現這種壓力劇烈波動,將導致主軸承受過大的交變彎曲載荷,特別是將液壓系統關閉,擋輪用馬蹄鐵限位,作為死擋輪使用時,此時液壓系統不能再起到緩沖減震作用了,輪帶給擋輪的沖擊載荷變為剛性沖擊,更容易造成軸的彎曲疲勞斷裂。

(3)軸本身原因,如軸表面、內部存在鑄造缺陷或裂紋,熱處理不當內部有殘余應力,軸在補焊修復時操作不當,另外若選材不合適,將同樣導致軸Z終因機械性能達不到實際要求而損壞。

3.3 擋輪上拔

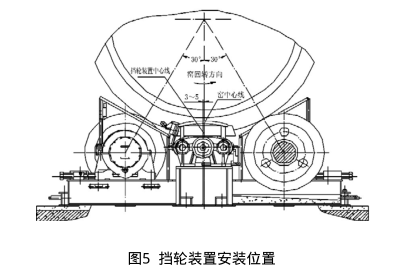

擋輪和輪帶一般成一個錐角傾斜接觸,正常工況下,垂直于接觸面的正壓力會產生一個豎直向下的分力,輪帶給擋輪裝置一個向下的壓力。安裝時要求擋輪裝置相對窯中心線要偏向輪帶的旋人側,偏移量為3mm~5mm,如圖5所示,以確保輪帶?擋輪的作用力始終是向下的。但當擋輪的安裝位置錯誤,擋輪裝置的中心線偏向了輪帶的旋出側,或者窯的中心線發生彎曲變形,輪帶旋轉時就會向上帶擋輪。另外擋輪和輪帶的接觸面磨損不均、出現溝槽時,輪帶旋轉時也可能會給擋輪裝置向上的力造成擋輪上拔的現象。

3.4 擋輪與輪帶接觸面不圓或磨損過快

帶錐角的輪帶和擋輪接觸表面,理論上是純滾動?觸的,應該是均勻的磨損且磨損量較小。但當擋輪的中心線與窯的中心線偏移量過大或窯中心線彎曲過大時,擋輪和輪帶的接觸表面除了純滾動外還會產生相對滑動,造成接觸表面的不均勻或過快磨損,初始其表面會出現環狀磨痕。另外窯中心線不正,輪帶軸向偏擺量過大,或擋輪底座與窯中心線不平行,導致擋輪工作面出現局部接觸,或擋輪運轉不靈,軸承異常,出現周期性丟速,擋輪和輪帶的材質硬度偏低,也會造成擋輪與輪帶接觸面不圓或磨損過快。

3.5 液壓缸漏油或內泄

有的擋輪液壓缸存在內部密封失效、內泄大、導向套磨損嚴重、易拉缸以及缸端蓋處有外泄等問題,導致液壓缸不能正常工作,進而擋輪裝置也無法推動窯體上下竄動,造成輪帶和托輪以及大齒圈和小齒輪表面磨損不均出現臺階。

3.6 系統壓力高、波動大

擋輪液壓系統的壓力高,在排除液壓管路系統自身的原因后,一般是由于托輪與窯中心線不平行,給窯體向下的軸向力過大,或者托輪及小齒輪表面磨出臺階,母線不直造成的。當窯的中心線變化,輪帶出現過量的軸向偏擺,或擋輪工作面不圓和磨損不一致,以及蓄能器里面氮氣的壓力過高或過低,都會造成擋輪的工作壓力波動幅度過大,影響擋輪的使用壽命。

4 解決措施

(1)擋輪在安裝時要把握好關鍵尺寸,控制好偏差范圍,如擋輪和輪帶的接觸長度、擋輪的斜度、擋輪橫向偏移量等。如果超出了要求范圍一定要及時糾正,否則后續運行就會出現一些問題。

(2)擋輪投入運行后要定期測量、檢查:如窯中心線偏差是否超標、擋輪與窯中心線的偏移量是否在要求范圍、底座的傾斜度是否正常、各處連接螺栓是否松動。

(3)要控制好窯的下竄力即液壓擋輪壓力,一般在3.5~6MPa之間,超出范圍要及時調整,現場操作一般可通過調整托輪中心線與窯中心線的夾角,來達到所需的下竄力。

(4)擋輪軸承潤滑應有專人負責,若擋輪使用干油潤滑,可從底部每周加油兩次,每次要加到有舊油從上面冒出為止。潤滑油要有很高的粘度和抗極壓性能,如果使用浠油,一定要每班檢查一次油位,并盡可能地提高油位高度,溫度要控制在80℃以下,因為溫度過高,油的粘度會隨之下降,軸承油膜變薄,易損壞軸承。

(5)軸承測溫信號要引入中控,運行中可隨時監測溫度變化,若溫度有連續上升趨勢,就要及時查找原因進行處理,溫度一旦升高到一定值,軸承油膜就會變薄或消失,Z終導致軸承損壞,軸承溫度升高往往也是軸承損壞的前兆,現場可采取改變工藝操作和增設隔熱板、加快散熱、加注冷油等措施來處理。

(6)擋輪和輪帶工作面出現嚴重的磨損或變形現象,要及時采取措施處理,如打磨、堆焊車圓、更換、找正等,使工作面恢復到初始狀態,盡量不要湊合運轉,同時要注意改善其表面潤滑,如果早期出現磨痕,可在擋輪表面定時噴涂高溫潤滑脂,增強潤滑效果,可有效減緩工作表面的磨損。

(7)如出現擋輪工作壓力波動幅度過大,要及時查找原因,盡早處理,若屬筒體受熱不勻,溫差過大變形而導致輪帶偏擺、壓力波動,就要及時調整煅燒操作,盡快使簡體溫度趨于正常,減少筒體中心線的變形,使輪帶軸向跳動恢復正常。蓄能器每半年要檢測一次,氣壓不足時要及時補壓。

(8)窯中心線Z好在1-2年內由專業人員定期檢測一次,超出允許范圍時要及時調整,中心線變化會對擋輪受力造成影響,另外窯的托輪、輪帶、齒輪表面也要定期檢查,出現磨出臺階或回轉母線不直等現象時要及時打磨或車削處理,否則會導致擋輪上竄力過大,使擋輪存在損壞的風險。

(9)改進液壓缸的結構,液壓缸活塞處選用新型組合式密封件,在液壓缸上要設置排氣裝置,并應選用專業廠家制作的液壓缸。

(10)要定期對擋輪的易損件進行檢查維護,檢修中要避免對軸表面進行焊接、烘烤等操作,以免改變內部組織結構,出現應力集中,損壞擋輪主軸。每年大修時應將擋輪裝置拆開,檢查軸承的磨損情況,更換已損壞零件,對軸承和擋輪軸承座內部進行徹底清洗,另外在更換軸承、螺栓等標準件時,一定要到信譽好、質量可靠的供應商處采購。可常備—套擋輪的軸承以備損壞時及時更換。

5 結束語

本文針對液壓擋輪裝置在現場經常出現的一些故障和事故,結合在設計、安裝和調試維護過程中一些現場問題的處理經驗,介紹了現場的一些解決措施和注意事項。

上述液壓擋輪裝置的故障和事故往往是相互聯系、互相作用的,所不同的是問題出現的先后順序不一,所以在處理時必須要綜合考慮,全面解決,這樣才能有效降低擋輪的事故率。

若由于現場的工況造成擋輪的壓力一直很高,壓力波動偏大,擋輪軸承頻繁損壞,也可考慮通過對擋輪裝置結構進行優化,提高擋輪裝置軸承的承載能力和對具體工況的適應性來加以解決。

來源:《新世紀水泥導報》