冷軋軋輥爆裂原因分析與改進

2024-07-01雷武軍

(四川省龍威金屬制品有限公司)

摘 要:本文對冷軋生產過程出現軋輥裂紋、爆輥等現象進行分析,并結合實際生產情況,提出了避免軋輥裂紋和爆裂的措施。

龍威公司冷軋廠采用單機架、可逆、六輥軋機的軋制工藝,生產過程中因為軋輥表面脫落原因造成生產線異常停機的情況時有發生。異常停機事故不僅增加了生產制造成本,也影響和打亂了正常的生產節奏,造成工序產能不能平衡和影響客戶的交貨。為了解決軋輥表面剝落的問題,龍威公司通過對軋輥的受力分析,結合工廠的現場工藝工況、實際作業環境等進行分析研究,找出了軋輥爆輥的原因,提出了有效的預防措施,取得了較好效果。

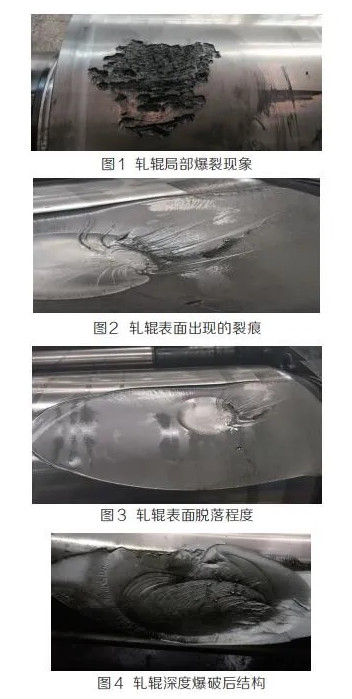

1、 軋輥爆輥現象

軋輥在生產運轉中、在換輥過程中、在換后置放過程中出現局部深度爆裂、表面大面積脫落以及不同程度的裂紋,如圖1~ 圖4。

(1)生產過程中出現爆輥。軋鋼車間在正常生產過程中,出現伴隨劇烈異響的斷帶事故,該事故出現時沒有明顯的規律可循,在生產不同的材料時、不同的厚度規格時,在不同的道次、不同的軋制階段出現無規律的突然停機事故,事故現場可見軋輥輥身嚴重開裂、局部表面脫落等現象。其中,中間輥爆和表面脫落現象尤為明顯,因為中間輥輥身大面積剝落,不僅造成中間輥直接報廢,同時事故還造成工作輥不同程度的損傷,造成在線軋制的產品被分切、分卷,產生大量的丟料損失。

(2)軋輥被換輥下機后爆輥。按照冷軋廠軋制工藝和換輥制度要求,軋輥軋制到一定數量(包括卷數、公里數、道次、噸位)后需下機進行維修和磨削,以便配對、拆裝后再備使用。有時軋輥在換輥過程中,或是剛換下的軋輥會發生輥身爆裂,可聽到或輕、或重的爆響聲音并開裂、剝落,嚴重時輥身碎片爆飛可達數米之遠,不僅造成軋輥直接報廢,同時存在飛片傷人的安全隱患。

2 、軋輥爆輥原因分析

(1)受力情況分析。

冷軋機組的軋輥在軋制過程中主要承受的應力有彎曲應力、疲勞應力及熱沖擊疲勞應力等。

①彎曲應力。可逆式六輥 HC 軋機軋制時,正彎輥力 :最大300KN,負彎輥力 :最大200KN,最大軋制力10MN,軋制速度為0m/s~10m/s,抽輥距離為200mm。由于工作輥、中間輥以及支撐輥緊緊壓靠在一起,軋制壓力沿軋件均勻分布,軋輥所受軋制力均勻分布,在安全軋制負荷內不是造成軋輥剝落的主要原因。但是,如果中間輥抽輥量過大,或時帶負荷過大抽輥時,中間輥頭與工作輥及支撐輥接觸區會產生局部彎曲應力集中,同時乳化液的邊緣效應也會在此區域出現金屬渣、雜粉類的堆積,形成應力集中加劇,導致局部產生裂紋,隨著軋鋼量的增加,造成軋輥裂紋和表面爆裂,其裂紋擴展多發生在支撐輥輥肩脫落、中間輥輥頭爆裂和脫落。

②疲勞應力。軋輥在軋制過程中,每轉一周,在應力高度集中的輥身中部受到拉應力和壓應力作用,它們不斷的反復循環變化,輥身應力集中的地方就產生較大的疲勞應力。經過一定的循環之后,在夾雜物的尖角處產生裂紋,并沿夾雜物和應力的方向擴展,可導致軋輥表層剝落,是造成冷軋爆裂的影響因素。

③熱沖擊疲勞應力。在軋制過程中,軋輥變形區和冷卻區不斷交替變化,即軋輥在承受不斷進行加熱和冷卻,在這種作業環境下,軋輥在冷卻區和變形受熱區受到長時間的交替熱應力,容易在軋輥表層出現初始微裂紋,這種微裂紋會不斷加劇,是造成軋輥表面剝落的因素。

(2)實際工藝工況情況。

①冷卻不足。事故軋輥的溫度高,且溫度不均勻,局部達到300℃,檢查發現軋機的乳化液噴嘴均噴射流量、噴射壓力不均勻,不少噴嘴存在不同程度的堵塞現象。因為軋機乳化液對軋輥的冷軋不均勻、不充分,會造成軋制時軋材變形的熱量無法完全釋放,使軋輥溫度升高,產生軸向的開口裂紋。另外,軋機乳化液的溫度過低、濃度過低,以及乳化液的清潔度不達標也是軋輥產生裂紋的影響因素。

②工藝性打滑。在軋輥發生爆輥事故時,軋機偶爾出現工藝性打滑現象。由于軋制工藝的不合理,前后張力的失調,造成工作輥面與軋材之間產生滑動現象。工藝打滑造成的劇烈震動和摩擦熱會傳遞到工作輥和中間輥,使得輥面溫度快速增加,從而造成輥面裂紋的產生。

(3)實際生產情況。

生產事故引起的軋輥受損。軋輥爆裂時90%伴隨軋制斷帶事故,雖然不能準確地判斷產品斷帶和軋輥爆輥的前后關系,但軋制時軋件的斷帶事故一定會造成軋輥受傷。斷帶時軋輥溫度劇變,產生裂紋在所難免,且深度較深,具有局部性,深度和開口度較大 ;斷帶時會發 生人口堆鋼、疊軋,由于軋輥高速運轉的慣性,瞬間的沖擊力和能力聚集足以使軋輥受到嚴重的破壞。斷帶并發生粘鋼時,對工作輥和中間輥的影響是致命的。粘鋼造成軋輥輥面形成壓痕,會直接傳遞到所有輥面,如未能及時發現和全面更換工作輥、中間輥、支撐輥,經過一定的軋制循環后,壓痕會在各個軋輥間不斷轉移、復印,而壓痕處形成輕微裂紋也會擴展、加劇,最后造成軋輥輥身工作層掉肉、殘層剝落。

(4)軋輥問題。

①硬度超標。軋輥工作表面的硬度是軋輥的主要質量指標,硬度指標雖然決定軋輥的使用壽命,但如果軋輥自身硬度不能和工作輥、中間輥、支撐輥的指標配合仍然會造成軋輥受傷。龍威公司軋機軋輥硬度匹配為 :工作硬度90~95HSD,中間輻硬度75~80HSD,支撐硬度60~65HSD,新輥在輥徑配對、硬度配對后,使用過程中軋輥局部出現硬度值的變化會造成軋輥自身局部裂紋和剝落,同時該軋輥也會對相鄰軋輥的局部爆裂產生誘。

②軋輥的維修磨削。軋輥下線后,其軋輥輥面疲勞層、表面裂紋層由于磨削不徹底會形成缺陷殘留,當有缺陷的軋輥再次上機使用時,在周期性疲勞應力作用下,微裂紋會快速顯現并不斷擴展,直到一定的臨界深度或過渡層中,為軋輥表面剝落埋下隱患。

3、 避免軋輥爆裂的改進措施

3.1、 保證軋輥的磨削工藝和維修制度

建立嚴格的軋輥使用周期、軋輥維修磨削等制度保障。根據軋輥材質及性能特點,結合生產實際情況和工藝情況建立合理的軋輥維護制度,保障軋輥上線使用的工藝要求。一般情況下,工作輥、中間輥、支撐輥可參照(表 1)維護。

為了避免軋輥對自身缺陷清理不徹底,帶病上機,對于受傷的軋輥的維修磨削量可適度提高到0.40mm~0.55mm,并且加強磨削后的探傷檢查,保證軋輥消除內應力、徹底清除微裂紋。

3.2、 嚴格對軋輥進行配對使用

支撐輥的配對要保證使用周期和表面質量,包括對支撐輥軸承的配對使用,保證支撐輥的穩定運行。工作輥和中間輥自身的匹配、工作輥和中間軋輥之間的匹配尤為重要,軋輥配對一定要滿足軋輥直徑、軋輥輥面硬度、軋輥使用周期等指標,特別是受傷軋輥、初期軋輥、尾期軋輥的配對使用。

3.3 、保證乳化液工藝運行

兼顧軋機乳化液的冷卻功能和潤滑功能,由于環保要求,全周期、免排放的乳化液制度逐漸推廣,乳化液的使用周期被大大加長,要保證乳化液的清潔度,實時監測乳化液的濃度、清潔度等理化指標。確保乳化液對軋機、軋輥的清潔、潤滑、冷軋等作用的實現,避免軋機AGC液壓油、油氣潤滑油、檢修用油對乳化液的污染。

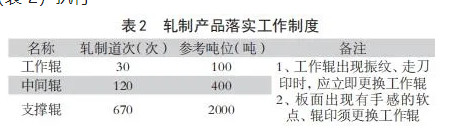

3.4 、落實換輥制度

根據軋制產品的材質、厚度不同,實施的軋制工藝不同,制定對應的換輥制度,一般情況下參照(表 2)執行

3.5、 堅持軋輥預熱制度

換輥后,保證軋輥預熱時間、預熱溫度、預熱壓力。軋制前給予充足的熱輥時間,一般為30MIN~40MIN,保證一定的熱輥壓力,一般為4MN~5MN,滿足一定的熱輥溫度,乳化液的溫度要求一般為 :夏季,45℃~50℃ ;冬季,50℃~55℃。

3.6、 優化軋制工藝

單機架軋機軋制的產品越來越薄,而且同一規格生產批量較小,甚至按卷為批量組織生產,造成前后產品的用途和質量差異較大,軋鋼工藝需要及時調整。針對下工序和最終用戶的質量要求組織生產,根據用戶對板形、對尺寸、對力學性能、對化學成分等要求的側重點不同,通過高速軋制、大壓下軋制、大張力軋制等軋制工藝的優化調整。

3.7、 建立縱橫結合的聯動機制

軋鋼工序要對上游的原料變化進行及時響應,對下工序的技術要求需及時傳遞 ;對軋輥使用情況和在線指標信息要和軋輥維修車間實時共享,對運營維修、事故處理要和檢修車間互通,通過縱橫聯動機制保障軋機的高效順行。

來源: 《世界有色金屬》 2020年第12期

(版權歸原作者或機構所有)