壓縮機膜片聯軸器失效分析及解決

2024-05-30作者:陳軻 趙亮 王明

(來源:壓縮機網,版權歸原作者或機構所有)

1 引言

膜片聯軸器廣泛應用于電機驅動的泵、風機、壓縮機等應用環境,膜片聯軸器應用范圍廣泛。具有無潤滑、傳遞效率高、補償能力好等優點。

但是壓縮機用膜片聯軸器在使用過程中,經常會遇到各種各樣的問題。在現場沒有備機的情況下,這種情況會變得十分緊急。所以,如何從源頭上規避膜片聯軸器應用的風險,成為了本文的研究主題。本文通過分析膜片聯軸器不同工作環境下不同的失效形式,為膜片聯軸器的使用方提供一些切實可行的改善方案。

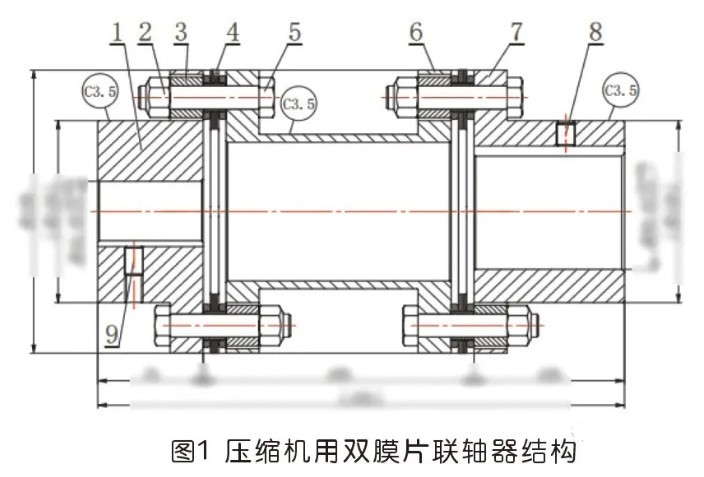

壓縮機常用的膜片聯軸器形式如圖1所示,和國標JBT9147-JMⅡJ系列結構形式一致,為帶中間節的雙膜片聯軸器,由圖中9種零部件組成。本文主要涉及的損壞部件集中在圖1中件4聯軸器膜片、件6聯軸器中間節上面。

2 聯軸器失效案例分析

案例1:因扭矩波動造成的失效

某海油機組電機-壓縮機,電機與壓縮機之間聯軸器功率為2240kW,轉速600RPM,扭矩35650Nm。聯軸器選用8孔膜片聯軸器,設計額定傳扭能力60kNm。根據現場反饋聯軸器使用28天損壞,電機軸瓦也已經燒壞。

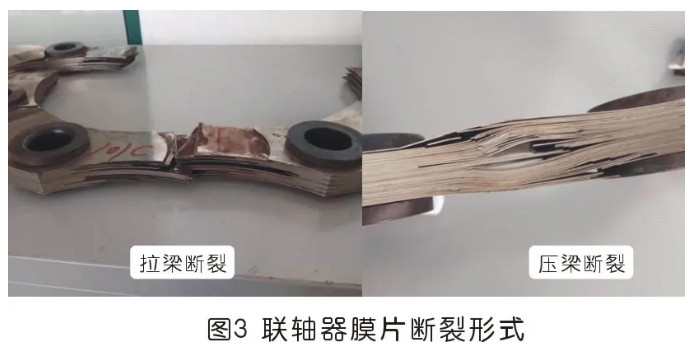

聯軸器主要損壞位置為被驅動側膜片,膜片的拉梁和壓梁均有斷裂特征,且壓梁段的外側膜片與兩側法蘭面均有接觸磨損,片組上側帶肩襯套沒有損傷。聯軸器損壞如圖2所示,聯軸器膜片損壞如圖3所示。

如圖3所示,拉梁斷裂位置為膜片扭轉時較薄弱位置,壓梁斷裂位置為扭轉失穩起皺位置。根據該斷裂狀態,結合客戶所述聯軸器對中狀態并無明顯異常,可以判斷該膜片損壞為扭轉失效。觀察襯套磕碰點均處于一側,而另一側完好無損傷,可知失效時為正常旋轉傳扭方向失效,并不存在反向跡象。帶肩襯套及螺栓并未發現任何損傷,可以判斷膜片的損壞并非由于非常大的瞬態沖擊而導致的瞬態斷裂,該膜片損壞可能是由于長期的扭矩不穩定波動而導致的膜片扭轉交變疲勞失效。

該膜片損壞過程如下:扭矩波動——膜片疲勞強度超標——部分膜片損壞——靜態強度不足——失效——無法保持襯套扭轉方向位置——襯套與大孔相撞——大孔、襯套損傷。

根據以上分析,可知聯軸器的失效原因應該是長期扭矩波動導致的扭轉疲勞失效。

改進建議:找出扭矩波動的源頭,確認動力源和從動機是否存在載荷波動,另須確認軸系是否存在扭向振動。可通過加大聯軸器型號提高抗扭振能力,或者更換為10孔系列聯軸器,提高膜片剛性。

案例2:因機組不對中造成的失效

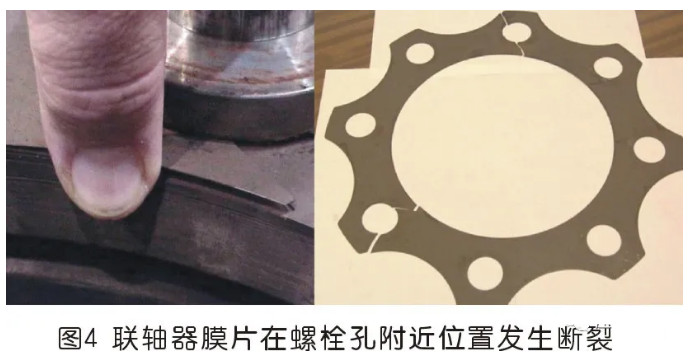

某壓縮機用戶反饋,現在壓縮機用膜片聯軸器呈現如圖4所示的斷裂形式。

如圖4所示,膜片聯軸器膜片的斷裂位置處于傳扭孔螺栓附近,這種斷裂形式是很常見的一種形式。

該膜片聯軸器失效形式,多是因為在安裝膜片聯軸器時對中找正數據過大,導致聯軸器在正常運行中受到了因不對中產生的交變應力,最終導致聯軸器膜片發生斷裂。

為了解決聯軸器膜片螺栓處斷裂的問題,需要在安裝膜片聯軸器的時候按照安裝使用說明書,做好對中找正工作,保證聯軸器能夠在正常的狀態下工作。

案例3:因機組過載造成的失效

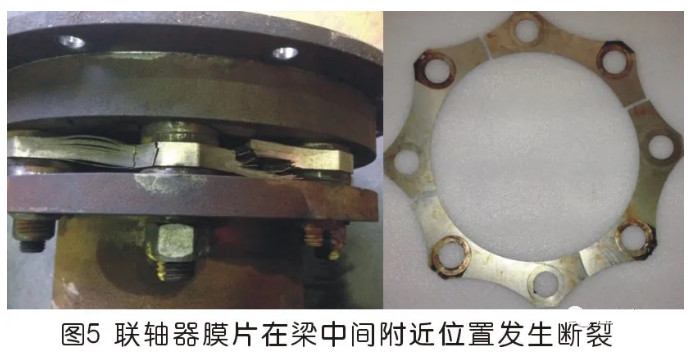

某壓縮機用戶反饋,現在壓縮機用膜片聯軸器呈現如圖5所示的斷裂形式。

如圖5所示,膜片聯軸器膜片的斷裂位置處于梁中間附近位置,這種斷裂形式也是很常見的一種形式。和圖4不一樣處在于膜片的斷裂位置。

該膜片聯軸器失效形式,多是因為聯軸器在瞬間承受過大的載荷。一般該載荷超過聯軸器所規定的瞬時扭矩和峰值扭矩,導致聯軸器膜片一瞬間無法承受住大載荷,造成了這種失效形式。

為了解決聯軸器膜片梁中間附近位置的問題,需要在聯軸器的前期選型階段

為了解決聯軸器上圖6的彈性原件斷裂形式的問題,需要在聯軸器的前期選型階段告知聯軸器生產商該機組可能存在熱脹量過大,或者機組存在軸向竄動的情況。聯軸器廠家也需要在前期技術溝通中將熱脹量或竄動量確認好,并做好聯軸器的選型工作。機組運行后,需要對熱脹量或竄動量進行檢測,一旦超過聯軸器的補償能力,應立即停機。

3 結論及建議

本文分享了集中膜片聯軸器和膜盤聯軸器常見的失效形式及解決方案,在聯軸器前期選型和使用過程中有如下建議:

1、及時告知聯軸器廠家聯軸器的使用工況,如有無熱脹量竄動量,有無扭矩波動,頻繁啟停等與正常運行不同的工況。

2、聯軸器安裝過程中需要嚴格遵循廠家的安裝說明書,做好對中找正工作,并使用力矩扳手按規定力矩擰緊螺栓。

3、在聯軸器使用過程中,如果發現異常運行,或運行過程中出現異常聲響,需要停機并檢查。