滾動軸承鋼球硬磨加工用陶瓷砂輪如何選擇?

2024-03-12作者:國機精工白鴿磨料磨具有限公司 董德勝

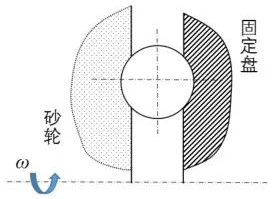

鋼球硬磨加工的目的是去除前道工序的表面缺陷和在熱處理時產生的脫碳、氧化層及表層屈氏體組織,進一步提高尺寸精度、球形精度和表面質量,為后續的研磨工序作準備。硬磨是以鑄鐵盤為固定盤,砂輪為磨具對鋼球表面進行加工的磨削方法,如圖1所示。

圖1 鋼球硬磨示意圖

硬磨過程中,鋼球通過固定盤工作面上環形溝槽作為引導,將鋼球壓在砂輪工作面,在壓力的作用下實現對鋼球的磨削加工。經過鋼球對砂輪工作面的持續滾壓,在其工作面上會逐漸形成溝槽。鋼球在磨削過程中,由于砂輪溝槽外邊緣處線速度大于砂輪溝槽內邊緣處線速度,在砂輪運轉過程中,砂輪與鋼球的接觸位置必然產生滑動摩擦;隨著溝槽深度的增加,滑動摩擦作用也隨之增強;在砂輪溝槽內底邊處的滑動摩擦較小,但滾壓作用;在這種復雜的摩擦作用下,砂輪溝槽表面上的磨粒對鋼球起到磨削作用。鋼球在磨削過程中的運動狀態也是復雜的,包括鋼球繞砂輪軸心的公轉和鋼球繞自身球心的自轉。自轉能夠不斷改變方向,使鋼球表面上的任意一點都有機會受到磨削作用;公轉配合機床循環磨削方式,實現鋼球的硬磨加工。

砂輪作為鋼球硬磨工序的重要工具,結合硬磨特點,為了更好的保證鋼球的精度和表面質量,對于鋼球硬磨加工陶瓷砂輪應遵循以下選擇原則:

1、砂輪規格尺寸

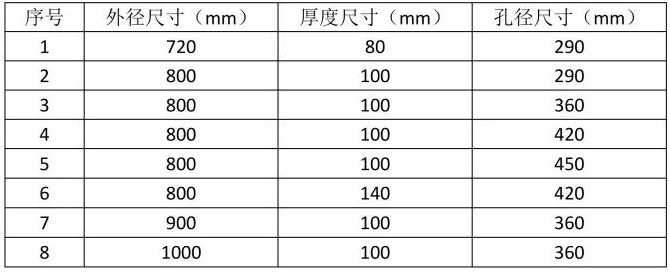

砂輪的主要規格尺寸包括:外徑尺寸、孔徑尺寸和厚度尺寸,可依據機床的技術性能進行合理選擇。鋼球硬磨用陶瓷砂輪常見的尺寸規格見表1。

表1 鋼球硬磨用陶瓷砂輪常見尺寸規格

2、磨料種類

磨料是磨具的重要組成部分,主要起磨削作用。在磨具設計時磨料種類的選擇主要取決于磨削對象的材質。軸承鋼球以軸承鋼居多,可優先選擇剛玉系磨料。棕剛玉具有較強的抗破碎能力且韌性較高,在鋼球硬磨陶瓷砂輪生產中常用。在磨削過程中,當磨粒鈍化后,由于剛玉系磨料韌性相對較高,磨粒不能在磨削作用下自行破碎露出新刃,進而影響磨削效率,因此結合鋼球熱處理工藝和磨削特性,可選擇適當引入碳化硅磨料,即鋼球硬磨加工用陶瓷砂輪采用剛玉和碳化硅的混合磨料。

3、磨料粒度

在磨料粒度選擇時,主要依據磨加工表面粗糙度要求和磨削效率。首先要保證磨削后工件表面粗糙度符合要求,如果選擇粒度太粗,磨削時粗顆粒磨料切削量較大,產生的熱量較多,但受熱面積較小,鋼球表面易出現小的點狀燒傷;如果選擇粒度太細,一方面影響磨削效率,另一方面由于粒度細切削力較小,鋼球與溝槽弧面多以摩擦形式存在,而產生大量的摩擦熱,鋼球表面易出現燒傷。在滿足加工表面粗糙度要求的基礎上,盡量選用粗粒度磨料,以提高磨具的磨削效率。對于鋼球硬磨加工用陶瓷砂輪的粒度選擇可參考表2。

表2 不同鋼球硬磨用陶瓷砂輪粒度

4、砂輪硬度

硬度作為衡量砂輪質量的重要指標之一,對于鋼球硬磨用陶瓷砂輪而言,如果硬度過軟,在磨削過程中磨料會過早脫落,露出新的磨粒,這些新磨粒具有更鋒銳的磨刃,磨削能力較強,產生的熱量較大,當冷卻不及時時就會使鋼球表面產生點狀燒傷;同時,由于砂輪硬度過軟,在磨削過程中會降低溝槽表面對鋼球的約束,易造成鋼球直徑變動量過大。如果硬度過高,自銳性較差,隨著溝槽弧面對鋼球直徑不斷的進行磨削,鋼球直徑變小出現溝槽弧面與鋼球表面吻合性差,降低溝槽對鋼球的約束力,易引起鋼球連接在一起滾動,嚴重時在鋼球表面出現線狀燒傷。

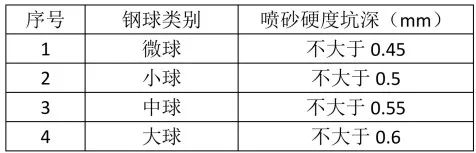

鋼球硬磨用陶瓷砂輪硬度等級為Y級,且在GB/T 23541—2017《固結磨具 磨鋼球砂輪》中規定,磨鋼球陶瓷砂?28cm3砂室噴砂硬度坑深不大?0.6mm。砂輪硬度按照GB/T 2490—2018《固結磨具 硬度檢驗》規定進行,每點做3次噴砂硬度檢測,以第3次檢測值為硬度值。對于鋼球硬磨加工用陶瓷砂輪的硬度選擇可參考表3。

表3 不同鋼球硬磨用陶瓷砂輪硬度

綜上,砂輪的各種特性與磨削質量有著重要關系,需謹慎選擇。此外,近年來隨著客戶對生產效率、個性化要求等的提高,白鴿磨料磨具有限公司也對于鋼球硬磨用陶瓷砂輪進行技術研發,并開發出一些鋼球硬磨用陶瓷砂輪新品,如:高效率鋼球硬磨用陶瓷砂輪、鎢鋼球硬磨專用砂輪等。但根據不同磨削對象,還需匹配合適的磨削工藝,如磨削壓力、溝槽深度、進球速度、磨削轉速、固定盤、修整工藝等,才能生產出符合質量要求的鋼球產品。

來源:軸承雜志社

(版權歸原作者或機構所有)